工艺之争:正极补锂工艺能否取代负极补锂工艺?

随着锂离子电池能量密度的不断提高,特别是采用含硅负极的高比能锂离子电池,由于首效较低,补锂工艺的应用就显得尤为迫切。目前最为常见的补锂工艺是负极补锂方法,既采用锂粉和锂箔等工艺补充负极在首次充电过程中不可逆容量损失,此外另一种正在研究的补锂方法是正极补锂工艺,既在正极添加少量高容量的含锂氧化物,例如Li5FeO4材料,利用正极储存额外的Li,以补充首次放电过程中的Li损失。这两种补锂方法各有优势,今天我们就一起来探讨和对比一下两种补锂方法。

拓展:硅负极的首效问题

纯Si在完全嵌锂状态下,比容量可以达到4200mAh/g(Li4.4Si),但是也伴随着高达300%的体积膨胀,这会导致纯硅材料在嵌锂过程中会发生颗粒破碎和分化,负极掉料,导致材料循环过程中容量衰降十分严重。为了克服硅负极材料这一难题,人们尝试将纯硅制成纳米颗粒以抑制Si颗粒的膨胀,但是实际上这一策略并不成功,相关的计算表明只有当纯Si颗粒的粒径小于晶胞尺寸时才可能完全抑制Si颗粒的体积膨胀,这显然是无法做到的,因此纳米化也仅仅是做到了减轻Si负极颗粒的体积膨胀,同时纳米颗粒较大的比表面积还会造成负极与电解液之间的副反应显著增加。此外另一种策略就是将Si材料制成“葡萄干面包”结构,也就是将纳米Si颗粒分散在石墨海洋之中,利用石墨吸收掉Si颗粒在充放电过程中的体积膨胀,但该方法也并不完美,首先材料的比容量很低,由于石墨含量很高,因此大多数此类的硅碳负极的比容量仅为400-500mAh/g,同时此类硅碳材料循环寿命也并未得到太多的改善。

由于纯Si材料存在上述种种问题,人们开始尝试采用另外一种硅的氧化物——SiOX作为负极材料,Si-O键的键能是Si-Si键能的两倍,同时在嵌锂的过程中,Li会与材料中的O元素发生反应,生成LiXO,这些Li的氧化物随后失去活性,在氧化亚硅的颗粒的内部成为一层缓冲层,从而能在充放电过程很好的抑制材料的体积膨胀,改善材料的循环性能。由于SiOx首次嵌锂的过程中会生成金属锂氧化物LiXO,这导致氧化亚硅材料的首次库伦效率仅为70%左右,近年来经过诸多的技术改进,首次效率也紧紧提高了80%左右,这与石墨材料的90%还有很大的差距,因此为了发挥SiOX材料高比容量的优势,需要借助补锂工艺,补充首次嵌锂过程中不可逆的容量损失。

正极补锂工艺和负极补锂工艺对比

目前补锂工艺主要分为两大类;1)负极补锂工艺;2)正极补锂工艺,其中负极补锂工艺是我们最为常见的补锂方法,例如锂粉补锂和锂箔补锂,都是目前各大厂商正在重点发展的补锂工艺。锂粉补锂工艺最早由FMC公司提出,FMC公司为此研发了惰性锂粉,通过喷洒和匀浆加入等工艺将适量的锂粉加入到负极之中。锂箔补锂也是近年来新兴的补锂工艺,将金属锂箔碾压致数微米的厚度,然后与负极复合、碾压。电池在注液后这些金属Li迅速与负极反应,嵌入到负极材料之中,从而提升材料的首次效率。但是这些方法都不得不面对一个问题——“金属锂的安全性问题”,金属锂是高反应活性的碱金属,能够与水剧烈反应,使得金属锂对环境的要求十分高,这就使得这两种负极补锂工艺都要投入巨资对生产线进行改造,采购昂贵的补锂设备,同时为了保证补锂效果,还需对现有的生产工艺进行调整。

相比于高难度、高投入的负极补锂工艺,正极补锂就显得朴实多了,典型的正极补锂的工艺是在正极匀浆的过程中,向其中添加少量的高容量正极材料,在充电的过程中,多余的Li元素从这些高容量正极材料脱出,嵌入到负极中补充首次充放电的不可逆容量。例如美国阿贡国家实验室的Xin Su等人,就通过在LiCoO2正极里添加7%的Li5FeO4(LFO)材料,使得电池的首次效率提高了14%,并显著的改善了电池的循环性能。Li5FeO4材料的理论比容量可达700mAh/g,并且几乎所有的容量不可逆,完成脱锂后材料迅速失活,不再参与充放电反应,脱锂方程式:Li5FeO4®4Li++4e-+LiFeO2+O2。

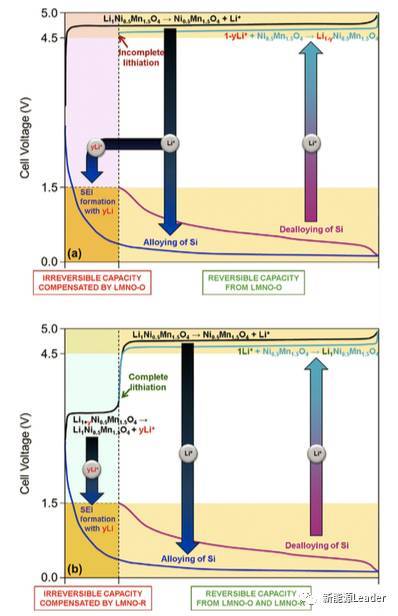

来自德国的Giulio Gabrielli等人则采取了将两种正极活性物质:LiNi0.5Mn1.5O4和Li1+XNi0.5Mn1.5O4混合使用的方法,Li1+XNi0.5Mn1.5O4在电池首次充电的过程中能够提供额外的Li,弥补负极首次嵌锂过程中损失的Li,在完全脱锂后Li1+XNi0.5Mn1.5O4就转化为完全活性的LiNi0.5Mn1.5O4,因此该方法对于正极电极的成分完全没有影响,Li1+XNi0.5Mn1.5O4可以看作是临时存储了多余Li的正极材料,通过改变Li1+XNi0.5Mn1.5O4和LiNi0.5Mn1.5O4的比例,就可以对正极可以额外提供的Li数量进行控制,以适应不同首次效率的负极。

图片来自参考文献2

通过上述的分析,我们不难发现,正极补锂工艺最大的优势是工艺简单,不需要对现有的锂离子电池生产工艺进行改变,也不需要对现有的生产车间进行改造,不需要采购昂贵的补锂设备,更为重要的是正极补锂使补锂工艺的安全性大大提高,但在正极补锂过程中可能会导致正极的活性物质的比例下降,例如使用Li5FeO4时,需要达到7%的含量,而这些补锂后的产物是没有活性,因此影响了锂离子电池能量密度的进一步提高。

对比两种补锂方法,笔者更加看好正极补锂。负极补锂工艺条件严苛,投资大,并且金属锂的使用造成较大的安全风险,相比之下,正极补锂工艺简单,不需要对现有的产线和工艺进行改造,投资小,没有安全性风险,Giulio Gabrielli等人开发的正极补锂工艺解决了补锂产物影响正极成分的问题,虽然目前该技术仅应用在LiNi0.5Mn1.5O4材料上,但是通过相关技术研发,这一补锂工艺相信也能够应用诸如NCM和NCA等三元材料上,提升电池的首次效率。

本文主要参考以下文献,文章仅用于对相关科学作品的介绍和评论,以及课堂教学和科学研究,不得作为商业用途。

1. A new strategy tomitigate the initial capacity loss of lithium ion batteries, Journal of Power Source, 324(2016), Xin Su, Chikai Lin, Xiaoping Wang, Victor A. Maroni, Yang Ren, Christopher S.Johnson, Wenquan Lu.

2. A new approach for compensating the irreversible capacityloss of high-energy Si/CjLiNi0.5Mn1.5O4 lithium-ion batteries, Journal of Power Source, 351(2017), Giulio Gabrielli, Mario Marinaro, Marilena Mancini, Peter Axmann,Margret Wohlfahrt-Mehrens

撰稿:凭栏眺

来源:第一电动网

作者:新能源Leader

本文地址:

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。