动力电池危害模式和风险降低分析方法HMRMA(二)

继续电池危害风险分析的话题【参见:动力电池危害模式和风险降低分析方法HMRMA(一)】,前面主要介绍了危害模式和风险分析的一些定义和风险的相关计算,这里继续说一下危害的检测和控制(Hazard Detection and Control)。

指示器(Indicators)

这里的指示器是指可观测到的危害的迹象、信号,或者是危害发生前的其他信息。这里的关键词是“危害开始之前”,当然也可以扩展到“危害发生过程中”,以及“一个危害引发另一个危害之前”(这通常具有一个较高的严重度S)。指示器可以是不同的东西,可以是硬件、软件。例如:

温度传感器,检测过温的情况

SOC算法,可以用于过充情况的检测

互锁回路,用于检测高压线路的连接完整性

控制(Controls)

控制是通过先占(先发制人,属于抢占机制,即该机制处于更高优先级,优于下一个机制先发生,这是主动机制)、或至少是预防(此时置信水平L=0)的方式来减少危害发生或发生可能性的各种方法。“控制”和“指示器”是紧密结合的,通常,“指示器”负责提供潜在危险情况的信号,然后“控制”做出相应的行动来中断危险事件的发展。

“控制”分为两大类:

1) 控制可以是用于阻止事件向着危险情况发展的方法。这些方法可以是某一种工具、设备,或者某一种设计等。例如

a) 单体电池的泄气阀。当单体电池内部的压力达到一定累积之后,泄气阀可以被触发,释放内部压力,防止内部压力累积达到危险的程度。

b) 高压继电器。当诸如短路等事件发生时,继电器可以切断高压电路,防止了因短路可能造成的电池放热事件。

c) 防撞保护设计。将电池包的安装位置设计在防撞区域,防止汽车事故中电池被碰撞。

2) 控制可以是用于处理、预防、规避危害情况的流程和培训。

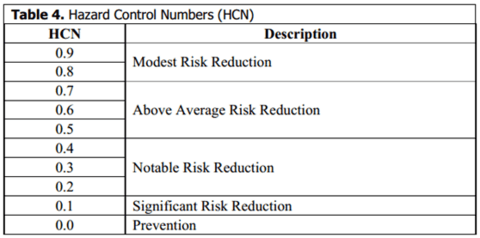

危害控制值(Hazard Control Number)

控制的影响用0-1之间的数值表示,称作危害控制值HCN。HCN=1表示没有采用控制措施。HCN=0表示成功采用了控制措施,防止了相关危害。HCN范围及其对应的描述见下表。

当控制方法(control)设定好之后,又会产生一个新的HCN1,这样,初始的HRN0=S*L需要再跟这个新的HCN1得到一个新的危害风险值(Harzard Risk Number)HRN1,并依此类推。例如:

HRN0=S*L

HRN1=HRN0*HCN1

HRN2=HRN1*HCN2

……

案例分析

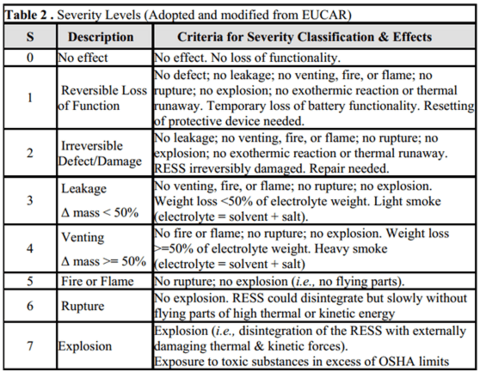

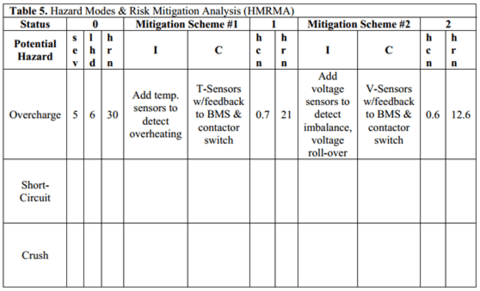

这里举个例子说明如何使用HMRMA(Hazard Modes & Risk Mitigation Analysis)工具。这里以单体电池过充危害风险分析为例。例如,单体电池充到200%SOC可能会造成着火。根据这个过充的影响,根据下表可以将严重度S定为5。

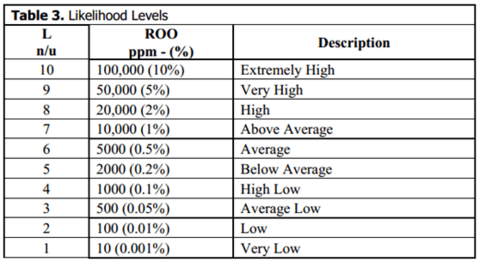

另外,假设在100000俩车中,全生命周期内一共发生500次的200%SOC过充,则可以得到对应的危害发生率ROO为5000ppm,根据下表可以得到置信水平L为6,则初始危害风险值HRN0=S*L=5*6=30。

接下来要考虑风险的控制。例如,为了降低过充这个风险,需要设计几个预防的方法。

第一个可能的方法在单体电池这个层级进行预防。譬如,在电解液里面添加阻燃添加剂,或者使用其他更加安全的正负极材料。这些方法通常需要花费很长的时间和大量的测试验证。此外,在这个过程中还需要重新反复的重新识别新的危害模式和新的严重度,以便确定最合适的材料。尽管花时花力,但是这种控制方法是不会影响置信水平的。

另一个可能的控制方法是考虑通过更高层级的系统的检测和控制来降低危害发生的可能性,这一类方法或许更加经济有效。例如,在电池包的关键位置布置几个温度传感器,将单体电池的温度和温升信息上报给BMS,BMS就有可能可以检测到过充时发出的指示信号(这种信号就是前面讲的Indicator),从而BMS采取相应的操作,譬如,断开继电器。这些方法就会得到新的HRN1,从前面可以知道,HRN1的数值会比HCN0更低,危害风险值得到了一些降低:

HRN1=HRN0*HCN1=30*0.7=21

如果将相关的指示器I、控制C以及检测方法#1(#2, #3,……)等信息列入下表,就能得到一个HMRMA表格工具。这里进一步说明一下,假设HRN=21还是大于目标风险值,则可以设计第二种风险降低方法#2,例如加入电压传感器检测过充时候的其他指示信号(indicator),例如,检测到电池不均衡等。此时可以进一步得到HRN2:

HRN2=HRN1*HCN2=21*0.6=12.6

这样就能将危害风险值进一步降低。同样的,对于短路、挤压,或者其他一些危害事件,都可以采用类似的分析方法,这样就将电池的危害及风险进行具体的量化了。

安全差距分析(Safety Gap Analysis)

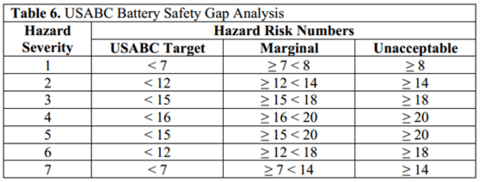

在过去的十几年期间,USABC建立了一些电池的安全要求,用于帮助电池制造商正确设计和开发电池。例如,USABC有一个电池最低安全要求,如下图所示,一般称作电池安全差距分析,用于评价电池的危害风险值跟USABC的目标值之间的差距。

来源:第一电动网

作者:129Lab

本文地址:

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。