特斯拉电池组供应链剖析

当今世界环境污染严重,能源消耗大,与此同时,全球汽车产业正处于转型升级的重要战略时期,大力发展新能源汽车已成为汽车产业的主流方向,中国的新能源汽车市场需求正逐步形成。目前新能源汽车的供应链还不成熟,虽然与发展常规内燃汽车有很多共通之处,但两者又有明显的区别,如针对供应链上游核心部件动力电池供应商监管,由于其零部件的特殊性严重制约着新能源汽车的发展,因此对于其供应商的有效管理也是不容忽视的。今天,就让我们一同来学习与探究电动汽车中供应链各环节的变化。

1. 特斯拉供应链分析

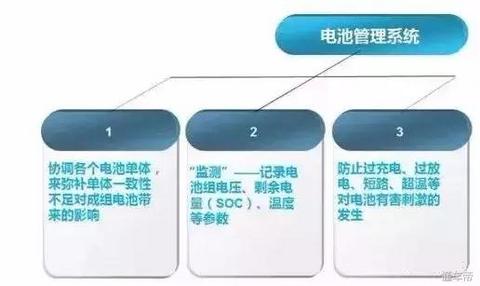

在动力总成系统中,分为:锂电池组、热管理和直流/直流换流器三个部分。在锂电池组中,分为:锂电池组电池、电池管理系统(BMS)、电池热管理和所有其他电池组组件四个部分。

锂电池组电池PACK也就是锂电池制造商为日本松下Panasonic公司,其中,五矿资本为松下提供前驱体,而先导智能为松下提供锂电池制造设备;

松下产电池正极材料供应商为住友金属Sumitomo,而镍、钴、铝等原材料供应商则是来自中国的杉杉股份、洛阳钼业、寒锐钴业和格林美三家企业;

负极材料的供应商为日本日立化学HITACHI,石墨来自于中国宝安下属子公司贝特瑞,钛酸锂、SiOx 则来自天齐锂业、巅峰锂业、亿纬锂能,杉杉股份负极材料进入送样测试阶段;隔膜来自日本住友化学Sumitomo,原材料聚丙烯微孔膜、陶瓷涂覆供应商是中国南洋科技,这家公司同时也是松下电容器薄膜供应商;

电解液是日本三菱化学生产,其溶质六氟磷酸锂来自中国的新宙邦,它同时也是松下电解液的供应商,添加剂来自于长园集团子公司江苏华盛;

电池连接件由中国参股科伦特的长盈精密公司提供;

盖板、保护壳由中国旭升股份提供,而其背后精密结构件由松下电池精密结构件供应商利达科提供,铝、钢由常铝股份提供。

在电池管理系统(BMS)中,特斯拉以其独有的BMS核心技术,来解决电池管理系统。集成电路(ASIC),由意法半导体STMicroelctronics公司提供,其原材料硅晶圆、铜、金丝、塑封料,由中国意法半导体合作供应商英博尔供应;

接触器(连接器)由墨西哥泰科电子TE Connectivity Ltd.公司提供,原材料金属、电镀材料、塑胶、架构材料来自于中国E战略供应商得润电子;

冷却液来自于意大利高华ARGENT公司,原材料水、乙二醇,由中国新疆天业、东华科技两家公司提供;

PCB板直接来自于中国公司沪电股份,原材料刚性覆铜板由生益科技、金安国纪、华正新材、超声电子提供,专用木浆纸由超华科技、晏旺电子提供;

FPC柔性电路板来自于中国企业东山精密,原材料压延铜箔由超华科技、晏旺电子提供;

传感器原件有中国公司均胜电子下属子公司德国普瑞电子提供,传感器组件由中国公司安洁科技旗下新星控股公司供应。

在电池热管理系统中,散热器由东山精密公司提供,原材料压延铜箔、聚脂薄膜由超华科技、晏旺电子提供,散热系统铝材中的铝、钢由特斯拉二级供应商常铝股份。在所有其他电池组组件中,功能膜材来自于中国公司安洁科技。

在电驱系统中,电机感应电原材料钕铁硼磁体由中国特斯拉一级供应商中科三环;铜转子由中国公司质信电机提供;电机磁瓦软磁材料由特斯拉二级供应商横店东磁提供;马达终端壳体粉末冶金零件由中国公司东睦股份制造,原材料铁粉、铜粉、镍粉、钴粉来自于格林美、寒锐钴业和河北宣工;单机驱动模块微型变速箱变速箱箱体由旭升股份提供。

在充电系统中,高压动力总成高压直流继电器中国公司宏发股份作为第二供货商供货;充电线专用线缆由中国公司智慧能源子公司远东电缆提供;充电枪金属软连接由中国公司长盈精密参股公司科伦特提供。

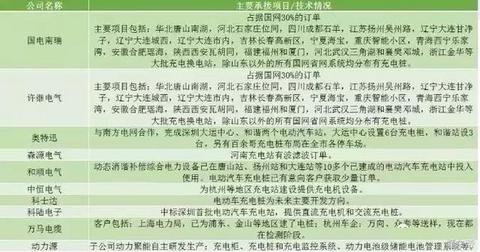

在超级充电桩中,充电桩运营特斯拉选择了中国上海普天公司;充电网络建设合作特斯拉找到了中国联通和众业达;在充电桩设备提供商中,万马股份、国电南自、易事特、特锐德、科陆电子、科士达、中恒电气、奥特迅等公司出现在名单中,而原材料磁性材料生产商天通股份、横店东磁也间接进入到供应商的名单中。

特斯拉电动车涉及供应商分为动力总成系统、电驱系统、充电、底盘、车身、其他构件、中控系统、内饰和外饰九个部分,涉及直接、间接供应商一百三十余家,而中国企业的身影就占去了一半。

从特斯拉的供应链中我们可以了解到:特斯拉核心技术供应商大部分来自美国、日本及欧盟的企业,一级供应商的名单中鲜有中国企业,大部分企业以原料供应商出现,这说明了在全球锂电池生产商中,掌握核心技术并且技术质量过硬的还是在日本和欧美国家中。就算如此,从特斯拉供应商名单中可以看到中国企业超过一半,从侧面也反映了我国锂电池制造水平正在崛起。

2. 动力电池供应商发展现状及问题

目前新能源汽车市场呈井喷式发展,与此同时,也带动了核心组件动力电池的市场,然而大量的资本加入新能源汽车市场中,导致动力电池供应商参差不齐,鱼龙混杂。其中很多是由其他行业转型,生产技术和管理相对不成熟,造成了低端电池产能过剩的尴尬局面。作为新能源汽车的“心脏”,动力电池技术的好坏直接决定了整车的性能、质量、安全等。根据国内新能源汽车整车制造企业与电池制造企业调研,当下由于电池问题导致制约新能源汽车产业发展的几个因素如下。

( 1) 车用动力电池能量密度还有待加强,影响整车纯电行驶里程及整车的重量。

( 2) 电池生产制造中花费的成本过高,影响新能源汽车的制造成本、销售价格及在市场上的推广。

( 3) 新能源汽车充电设施配套环境不完善,影响消费者的购买欲望。

( 4) 车用燃料电池的研究技术落后,没有形成一定产业规模,制约新型燃料电池汽车的技术发展。

( 5) 车用电池安全性严重影响着用户体验度和发展前景,安全性还有待进一步提升。

( 6) 电池的材料选择及生产过程中对绿色度的要求还没有具体措施。

由于目前我国还没有建立废旧动力电池回收、运输、存储、再生处理的循环利用体系,还没有建立相关管理制度。动力电池是否能够有效回收利用将直接影响新能源汽车产业的可持续发展和国家节能减排战略的有效实施。因此,对于动力电池的回收利用,为新能源汽车产业可持续发展提供重要保障。

3. 特斯拉锂电池组

Tesla采用的是松下电池公司的18650标准尺寸圆柱电芯。早期的Tesla 型号使用LCO为正极的18650电芯,Model S改用NCA作为正级材料,电芯容量也从最初的2.9Ah提升到3.1Ah (见下表)。

特斯拉主要车型使用的电池:

(1)Tesla Roadster

特斯拉开发的第一款车Roadster,是在莲花汽车公司(Lotus)的Elise跑车基础上开发。它的电池采购自松下生产的18650电池以NCA为正极,并且设计了复杂的电池管理系统,从而尽可能保证和提高了电池工作的高效性与安全性。

(2)Tesla Model X

2012年2月9日,美国Tesla Motors公司发布了全尺寸纯电动SUV车型--Model X,其后门采用设计前卫的鹰翼门造型,而依靠动力强劲的电动机驱动,其0-96公里/小时加速时间为5秒内。 这款全尺寸纯电动SUV在2015年量产。Model X 将MPV的大空间、SUV的优势、电动车的优点融合在一起。

对于纯电动汽车,我们看重的是安全以及里程,也就是电池的能量密和安全性能。对于纯电动汽车而言,动力电池模块(Cell +Pack + BMS)的成本占据了整车成本相当的比例。可以毫不夸张地说,Tesla电动汽车动力电池模块的成本构成,是解开Tesla秘密的一把钥匙,而电池成本也是制约Tesla发展的最核心要素之一。

4. 特斯拉与比亚迪电池的对比

电池、电机和电控系统是新能源车的核心技术,从核心技术的科技含量和类型可以看出特斯拉与比亚迪的技术差异。

特斯拉使用的是18650型小电池,这种钴酸锂电池主要用在手机和笔记本电脑上,整车电池散热性能对于电池的冷却系统要求严苛,后续发展有待市场验证。比亚迪使用的是自主研发的磷酸铁锂电池,这种电池虽然比钴酸锂电池能量密度低,但稳定性更高,更加安全可靠。

比亚迪使用的磷酸铁锂电池已经证明了自己的可靠性。比亚迪在全球及国内公共领域的投放运营的新能源车辆中,深圳电动出租车已经行驶超过3年、单车行驶里程近40万公里,已超过普通私家车13年的行驶里程。铁电池可实现循环充电1万次,电池寿命大于整车寿命,已经充分验证了磷酸铁锂电池的稳定性、可靠性和安全性。

两者的电池还有一个更大的区别,即特斯拉采用的电池主要向松下采购,自己并没有掌握电池核心技术。比亚迪的电池是自己研发,掌握了核心技术。

两者采用的电机也不同。特斯拉采用的是异步电机,比亚迪采用的是同步电机。异步电动机的优点是在各个领域应用广泛,运行可靠,经久耐用,缺点是耗电量较大,转子容易发热,整体效率较低。同步电动机的优点是运行可靠,效率高,结构简单,维护方便,缺点是需要使用稀土材料,造价成本较高。

从电控技术来看,两者也存在巨大差异。特斯拉采用的控制技术仅针对电机进行驱动,相对比较单一;电机采用后驱模式,功率大,动力性方面有明显优势,百公里加速最快可达到3.7秒。比亚迪双模混合动力车采用自主研发的电机控制系统,低速时采用电机驱动,节约能耗,高速时采用发动机驱动,效率较高,提高了燃油经济性;百公里加速时,电机与发动机共同驱动保证车辆的动力性能,百公里加速可达到5.9秒以内。

文章来源:15创新实验区1班

来源:头条号-VehicleTrend车势

本文地址:

以上内容转载自头条号-VehicleTrend车势,目的在于传播更多信息,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。