深山处,一家51年岁老厂的数字化改造

拐过一座座山、驶过一道道堰后,Infor大中国区及韩国销售副总裁谢晓蓓终于在一个当地人都叫不出是什么山什么堰的“东风装备工业园”看到一个个新车间。

这是东风汽车有限公司刃量具厂(隶属于东风汽车有限公司装备公司,以下分别简称东风有限、东风装备、刃量具厂)的新厂址。当看到印着“东风汽车公司刃量具厂”白色字样的罩衣深蓝如初时,Infor大中国区及韩国商业咨询总监鹿崇的记忆,才和一家51年前“备战、备荒、为人民”的三线军工企业发生关联。

让见多识广的谢晓蓓和鹿崇吃惊的是,这个会议室沙发褪色起皮的深山老厂却有一个成立了4个多月的“数字智能科技作业部”。

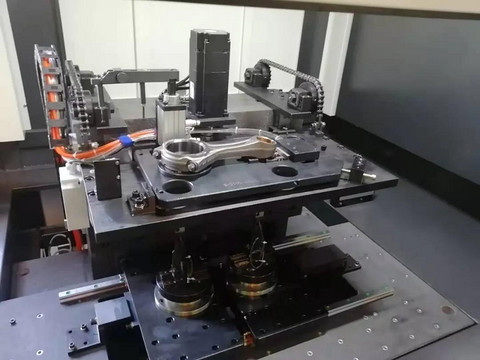

一台全自动测量的精密仪器正在像机器人一样认真检测,电脑显示屏上闪烁着同步数据。

“这个能测试连杆内径的检测仪器,已被山东一家公司抢购了第一台,它是由我们自主开发,国内首创的,德国有一家著名公司也有这种仪器,但售价是我们的3倍。”1968年出生、比东风还大一岁的数字智能科技作业部部长陈发勇介绍。

这个衣着像一线工人的“老东风”向汽车商业评论自嘲:“我拉了整个作业部的颜值和年龄后腿,整个部门有32人,平均年龄30岁,绝大多数是年轻人,20多岁,大学刚毕业的、没有结婚的多,我们选人的标准是年轻,对数字化感兴趣。”

启动资金数万元、成立不到5个月数字智能科技作业部虽还是个婴儿,却和50多岁的刃量具厂“平起平坐”——直属东风装备公司领导的“硅谷”。它将是中国汽车传统装备制造业转型升级的曙光。

转变重塑

国家十四五规划提出,新一轮科技革命和产业变革深入发展,我国已转向高质量发展阶段,但重点领域关键环节任务依然艰巨,创新能力已不适应高质量发展要求。

与此同时,新产业正在成长,智能制造、数字经济成为新亮点。

近年来,数字化成为企业创造经济价值的路径和提升竞争力的关键。数字化转型已是制造业发展的必由之路,其潮流势不可挡。不拥抱数字,必将被时代所抛弃。

特别是2020年突发的疫情成为制造企业数字化技术应用水平的试金石,后疫情时代的制造企业面临着推进数字化转型的机遇。

“疫情之后,制造企业会协同办公、视频会议、远程协作,对任务管理、项目管理和BI、大数据分析等软件提出迫切的需求。”e-work 总裁黄培博士说。

今年疫情以来在手机上已装了10多款视频软件的黄培认为,现在是智能地制造、智能的制造业,而数字化技术支撑着智能制造。

对此感同身受的鹿崇向汽车商业评论透露,这一年,身边不断有远程办公、员工优化、资产优化、供应链变革的新闻,“在新常态下,包括汽车在内的制造企业已从过去的单一、独立的业务场景转向系统互联、集成业务场景,这是更广义的价值链上下游协同,是人、系统、业务、设备的高度互联。”

咨询公司“大略智合”供应链及智能制造合伙人杨斌认为,在后疫情时代,要在不确定中把握汽车供应链先机,需要在线感知、敏捷响应、全方位协同和智能决策。

鸟枪换炮

位于鄂西北十堰市的红卫,曾是50年前二汽(今东风公司)的后方厂和东风装备的集中地。原来这里的刃量具厂、通用铸锻厂、动力设备厂和位于张湾的模具厂、位于六堰的设备制造厂,都是二汽保证整车制造和零部件生产的骄傲。

上世纪末到本世纪初,思想大解放、改革求突围的东风开始放虎下山,东风零部件和装备企业开始走出大山,寻求非东风市场发展。

如今已是50%靠闯外部市场的是东风装备还有两厂两公司,在册员工4416名。比较复杂的是每个下属业务单元有2-4种业务,涵盖离散型、项目型制造,提供三种业务:车身制造技术的装备业务,动力总成及关键零部件智能加工、数据采集及智能管理的装备业务和服务业务,提供服务东风集团支撑装备发展的零部件业务。

虽然身处深山,但东风人并不落伍。他们一直眼睛盯着外面的世界。

早在2014年,生存危机感十足的东风装备就开始考虑数字化问题:“数字化转型,是生路,没有退路。”

熟悉东风装备,在采购、质量等岗位干过,但没有IT背景的70后方明强被装备公司时任副总经理的蔡士龙挑选为东风装备数字化的急先锋。

当时,东风装备数字化基础非常孱弱:各工厂信息系统零散,不互通,形成信息孤岛;未搭建工业网络,无法实现数据采集;IT与OT未互联;设备之间未实现互联;自动化水平偏低。

在对现状分析梳理后,方明强描绘了东风装备的大蓝图,并得到东风装备、东风有限和东风公司的认可。

这个被称为一张蓝图干到底的“数字装备”项目,旨在构建装备公司统一,全业务以及销售、采购、生产、财务全价值链全覆盖的信息化平台,自主开发建设工业网络及设备联网和数据采集,实现装备公司数字化转型。

在东风有限和东风公司的支持下,东风装备完成对“数字装备”的公开招标。2015年,在ERP领域以专业和经验见长的Infor等数家国际知名公司充当项目担当和顾问。

这是一次彻底的、统一的信息化系统集成,它集成了多系统,信息系统全覆盖二厂二公司及机关,延伸到关联合资公司(控股或委托管理),包括二大类产品(汽车零件+装备产品)十二类产品业务全覆盖。

这也是方明强定义的“数字装备”1.0版本,通过业务标准化、信息化系统建设、数字化集成,实现公司经营管理数字化,具有整体架构、多软件系统同时上线、底层数据采集三个特点,

按照整体规划、统筹设计、试点先行、分步实施的原则,以ERP为核心,主线打通(ERP&MES&数采),上(BI)下(MES&PLC&HMI)贯通,两翼(PDM&PMS等)展开,打造同期化生产计划执行体系,实现从订单到服务的横向整合,达成财务业务一体化。

同时,基于事实(从数据到信息)决策(BI展现),实现从战略落地到业务运营管理的纵向整合。

这无疑是一场颠覆和革命,不仅意味要摒弃既有的系统、资源、利益,还要改变原有的思想、习惯和观念。

但对与东风一起成长的陈发勇来说,没有比企业的生死存亡更大的事,他自己由5年前的不习惯变为习惯,逐渐爱上无纸化、大数据,直至今天的数字化、智能制造。

初尝甜头

“通过实施Infor LN系统和EAM系统,东风装备开启了数字装备的征程,通过将业务标准化、流程标准化和数据标准化,实现了同期化生产体系、业务财务一体化、全过程质量管控、追溯体系。”谈及5年来风雨数字化进程,方明强侃侃而谈。

2020年11月13日在十堰举办的一个“数字装备”小型分享会,与会的专家和企业家都认为方明强已经是一名IT资深专家和智能制造数字化专家。他的身份也从6年前的一名普通科长变为东风装备公司IS规划首席师、数字智能科技作业部副部长。

来自Infor统计,东风装备实施数字装备企业人均产值上升了62%,制造LT下降了65%,可控制造费用E/S比下降了27%,而其大客户——康明斯全球采购上海IPO评分提升11%。

对于员工孙巍来说,原来的手工处理变为线上,数据化、流程化、可视化。令装备公司总经理蔡士龙高兴的是,经营管理数据可视化,便于及时、公开、透明、正确的决策。

特别是2020年疫情期间,东风装备可以无接触性、无聚集性远程办公,员工、供应商和客户可以网上信息交互、APP终端掌控动态,原来需要的检测报告需要耗费时间,还要邮寄,现在可以掌上很快看到。

在“数字装备1.0”成面——完成顶层设计和布局后,基于经营管理数字化(数字装备1.0)应用,“数字装备2.0”开始瞄准“点”实施——横向设计工艺数字化和仿真,纵向现场工业互联数字化,初步达成现场痛点数据收集及分析模型,特别与质量及设备维护相关。

初尝数字化甜头的东风装备公司在疫情结束不久的6月30日成立数字智能科技作业部,由装备公司直管,用轻量化的投资进行创业孵化,建立以项目制运营的管理模式,新三大业务包括智能数字化测量和仪器 (IDMI)、智能数字化工业物联网IOT平台 (IOT)、储氢系统及引射器 (FCVH)。

不光是这些新业务具有行业开创性,东风装备还把智能制造作为未来的竞争力。

“这是先进制造技术与新一代信息技术的深度融合,贯穿于产品、制造、服务全生命周期的各个环节及制造系统集成,它将实现制造的数字化、网络化、智能化,能提升企业的产品质量、效益、服务水平。”东风装备副总经理王继承说。

在IT行业有22年工作经验曾在SAP、惠普、思科、太阳微系统工作的谢晓蓓在简陋的东风装备会议室感叹,百闻不如一见,没有想到在这个看似世外桃源的地方还能找到一个传统制造装备企业数字化的样板。

最近,东风装备和上汽乘用车、中国一汽、广汽本田、东风实业等5家中国车企及相关装备零部件企业荣获2020 IDC 中国制造行业数字化转型重点技术应用场景创新奖,东风装备还荣获2020 IDC 中国数字化转型大奖信息数据领军者优秀奖。