揭秘辉能科技全固态电池产线

全固态电池量产时间线逐渐逼近,各企业声量也随之而起。

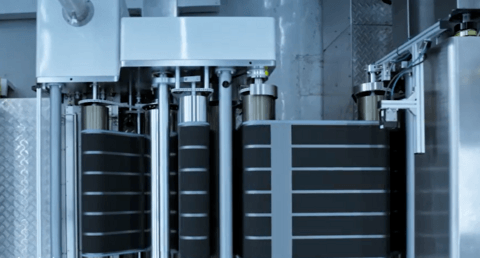

辉能科技率先进入量产阶段,位于台湾桃园的首座Giga级锂陶瓷电池工厂已经投产。

跟液态锂电池产线相比,全固态电池生产过程后段工序得以简化,没有隔膜置入、注液、真空含浸、排气制程等步骤,效率进一步提升。

01.

全固态电池生产过程

1、混浆:将核心材料依比例调配混合,制备为正、负极与固态电解质陶瓷隔层浆料。

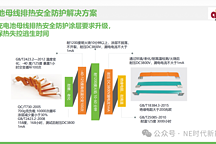

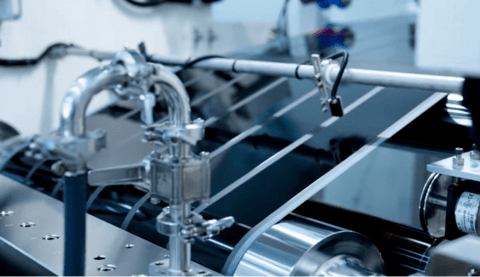

2、基板定位点柔印:利用柔版印刷机在基材上印制定位点,提高后续制程对位精准度。

图片来源:辉能科技产线视频

图片来源:辉能科技产线视频

3、正、负极涂布:将正、负极材料涂布在相应基板上。

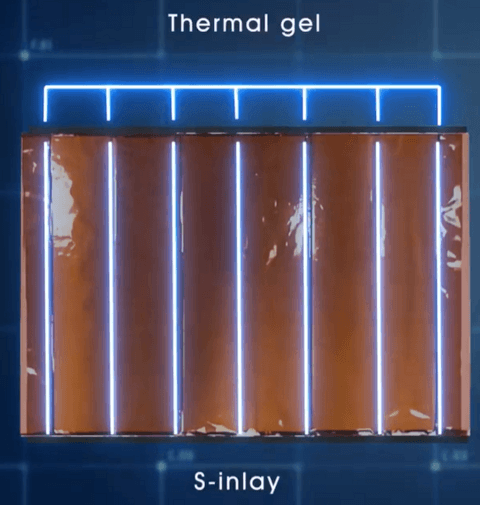

4、陶瓷隔层涂布:在负极涂上复合固态电解质做为隔层,取代隔离膜。有的企业是将复合固态电解质涂在正极上,可替代PP/PE隔膜。

在极片的制备机器上,宽幅和长度都有所提升,生产速度和产能也随之大幅提升。

5、涂布烘箱:特殊烘箱快速烘干极层和极层上的隔层浆料。

6、自动化检测:AOI自动光学检测,即时线上自动量测监控涂布尺寸;膜厚仪,即时线上自动厚度侦测,确保涂布重量。

7、自动换卷:无需停机下料,卷对卷高效连续涂布并自动换卷。

8、2.5D测量仪:对产品进行精密尺寸测量,确保生产过程中的品质和稳定性。

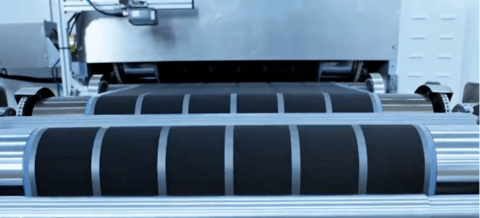

9、辗压:特殊热滚压技术,使极层内部材料与固态电解质的接触更为致密,以提升离子与电子间的导通度及能量密度。

10、印刷:将logithium框胶材料印刷在极层上,利于后续精准贴合。有阻水、防止短路作用,提升电池良率。

11、脱附去水:超高温快速去水,利用特殊热脱附技术减少陶瓷含水量。

该工艺为辉能独家热流脱附工艺,直接在卷材出料、收料的过程中进行摄氏200度的高温快速除水动作,全程仅需8分钟,相较液态电池需耗时8小时抽真空烘烤去水,效率更快。

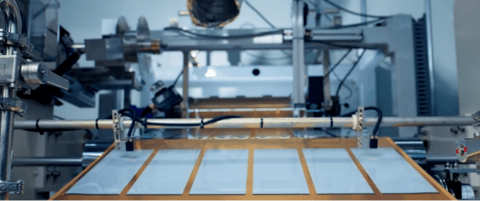

12、极层贴合:一次完成多片正极极层与负极极层。该工艺也为辉能自创,精准对贴并一次高效热压贴合12片,同时藉由高温高压降低界面电阻,提升电性表现。

13、高温高压热处理:利用高温高压完成固态电解质与各层的接合,以降低界面电阻。

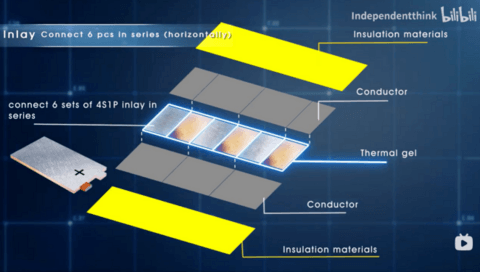

14、Inlay成型:依产品尺寸规格进行轮刀成型,形成Inlay。

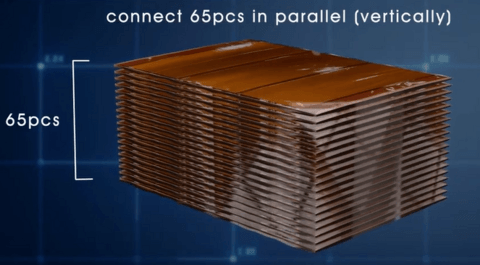

15、高速叠片:依照产品规格进行Inlay叠片。

16、极耳焊接:导电柄与极耳焊接。

17、入壳:包覆铝塑膜隔绝水气及绝缘保护。

18、封边:连续完成侧封与顶封,无需注液或真空含浸。

02.

产能与产品规划

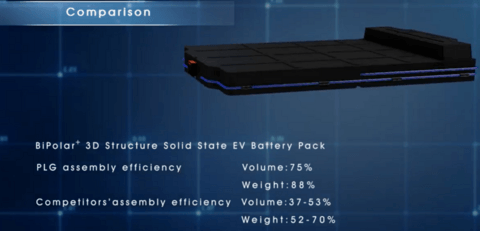

此前曾曝光过一项辉能3D固态电池包方案,该电池包采用24串65并的方案,内含8个小模组。

电芯侧面之间有导热凝胶,8个小模组侧面有液冷通道。

该方案有可能演化为未来的装车思路。

辉能科技的全球扩张计划中,美国、法国、中国台湾都有单片inlay生产规划,加上东南亚、中国大陆电芯、模组产能规划。

目前已启动的中国台湾桃园首座Giga级锂陶瓷电池工厂,投资42亿新台币,设计产能2GWh,最多可供2.6万台电动车。

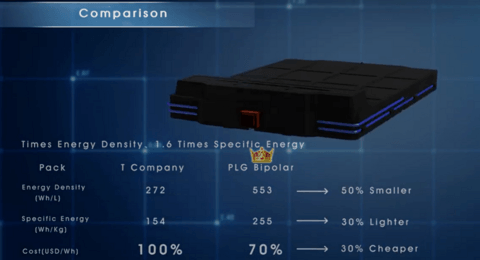

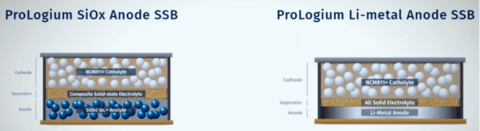

根据此前披露的信息,辉能科技走氧化物路线,负极有硅氧化物和锂金属两种路线,正极采用高镍材料,电芯能量密度可达到380-480Wh/kg,电芯容量106Ah。

该工厂初步投产产能0.5GWh/年,主要用于各种领域固态电池的应用测试,除了电动汽车,还有电动飞机、电动船舶、无人机、机器人、航空航天设备等领域用固态电池。

此外,辉能科技还投资52亿欧元在法国敦刻尔克建立超级工厂,规划产能48GWh,还和VinFast考虑合资在越南建设固态电池工厂。

辉能目前的合作伙伴主要有VinFast、奔驰、ACC、FEV、Gogoro、蔚来、一汽,辉能首批量产的固态电池可能会提供给VinFast和奔驰装车测试。

辉能科技此前透露,当产能到7GWh时,该工程生产的固态电池电池价格可做到与现有液态电池包持平。