丰田、本田、斯巴鲁在EVS 31上展示了什么电动化新技术?

斯巴鲁首款PHEV配备了基于丰田“THSII”开发的插电式混合动力系统(如图)。通过动力分配机构可以实现3种驱动方式的切换:(1)发动机运行,(2)电机运行[EV行驶],(3)发动机和电机混合运行。斯巴鲁继承了THSII的概念,一些关键零部件采用了THSII完全相同或同等的供应,同时它与丰田合作完成软件开发。

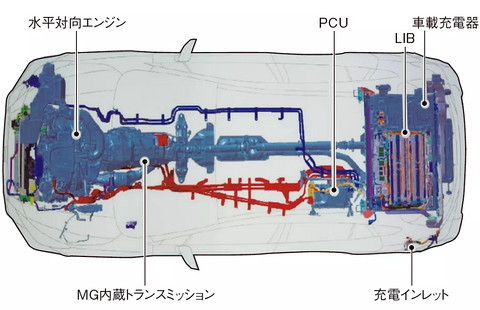

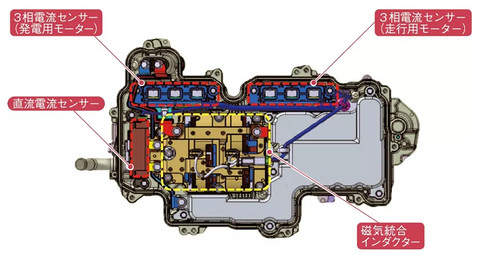

该PHEV系统构成中,包括了带内置电机(MG)的变速箱,电源控制单元(PCU:逆变器,升压转换器,DC-DC转换器),锂离子电池,车载充电器,充电插座 (图1)。其中,双电机MG内置变速箱是该系统的关键(图2),由图2所示众多部件构成。

图1插电式混合动力系统的配置

由排气量2.0L的水平对向排布4缸引擎,MG内置变速箱,PCU(逆变器,升压转换器,DC-DC转换器),锂离子电池(LIB),车载充电器、充电口等构成。

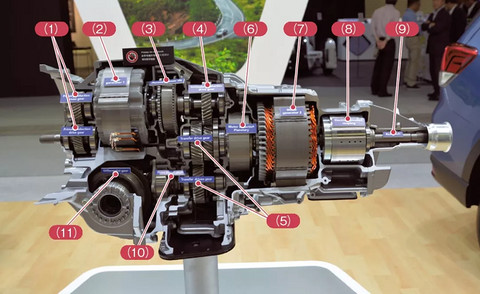

图2 MG内置变速器的剖面模型

左边是前轮侧,右边是后轮侧。(1)一减速齿轮机构,(2)MG1,(3)用于功率分配的行星齿轮机构,(4)二次减速齿轮机构,(5)动力分配齿轮机构(6)减速行星齿轮(7)MG 2,(8)电磁离合器,(9)后输出轴,(10)正交齿轮,(11)前轮侧差速器等。

在两个MG中,MG 1兼做启停电机与用于发电的交流电机。MG2是驱动电机,兼具减速/刹车时的能量回收功能。与最新的THSII不同,行星齿轮机构同样有两个,一个用于动力分配,另一个用于减速。用于动力分配的行星齿轮机构用于在如上所述的三种类型的驱动方式之间切换,或使用发动机运行时的换档,或在发动机起动,发电和能量回收之间切换时使用。而另一个用于减速的行星齿轮机构主要负责将从MG2的输出减速,或加速输入到MG2 注1)。

注1)丰田在THSII 1代发电系统中也采用行星齿轮机构减速MG2。但在最新的THSII中,MG2的减速机构通过正齿轮改变机构实现了薄型化。

而最易于发现它是基于THS II系统的部分,是行星齿轮机构的动力分配(太阳轮,行星架,齿圈)和发动机,MG1,MG2的连接关系。在MG内置的变速箱内,MG1的轴连接到太阳齿轮,发动机的轴连接到行星齿轮,MG2的轴连接到齿圈。尽管与THSII的具体连接方式存在差异,但这种连接关系是共同的。而基于THSII系统采用动力分配机构进行驱动模式切换的点从上述机构中体现出来。

与THSII变速驱动桥非常不同的是,它设计为在垂直发动机和4WD的前提下结合动力分配齿轮机构和前轮侧差速器,此外,齿轮机构为斯巴鲁独立设计,则是另一个不同点。

据斯巴鲁的说法,该混动系统采用丰田供应的零部件包括两款MG,电池模块,PCU,汽车充电器等。其中两个MG和电池模块采用THSII同样供给,MG的磁化在斯巴鲁进行。对于PCU和车载充电器,则采用了与THSII几乎相同的东西,并且在软件方面也与丰田合作。MG是永磁(PM)型三相交流同步电机。

另一方面,如上所述,斯巴鲁自行设计的部分包括前面提到的MG内置变速箱的齿轮机构设计,以及纵置引擎前提的4WD设计。与丰田的THSII系列直列四缸发动机不同,水平对置4缸发动机是垂直放置的,由于必须实现4WD化,所以在前轮侧加入了差速器。纵置的场合,比发动机横置在车辆前后方向上会变长。

据斯巴鲁介绍,此次的PHEV车型采用了“斯巴鲁全球平台(SGP)”,该平台可兼容汽油车型和轻度混合动力车型。由于变速箱必须安装在与汽油车型相同的空间通道内,所以总长度的缩减必不可少。

因此,斯巴鲁的想法是将MG1布置成使得MG1的轴线位于比发动机的曲轴高的位置。当放置在与曲轴相同的高度时,前轮侧差速器和MG1彼此干涉,但是通过升高MG1的位置,可以避免并且不必将其移动到后侧。该公司使用初级减速齿轮机构增高MG1的轴线位置。

此外,电池配置在行李舱下面。由此行李箱的容量比汽油型小了10%至20%。车辆质量约为1.7吨。与汽油动力车型相比,大约重了200公斤,与简化的HEV车型相比重约100公斤。

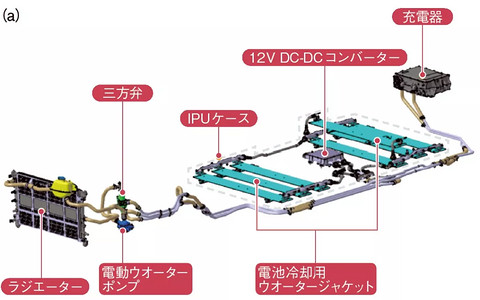

相对于斯巴鲁展出的首款PHEV原型,丰田、本田在本次EVS31中更多地是展示了提高电动汽车可靠性,耐久性,动力性能以及便利性等地相关技术。本田展出了其插混车型“Clarity PHEV”的智能动力单元(IPU)和PCU,并介绍了应用于它们的新技术(图3)。本田该款PHEV车型已于2018年7月在日本发布,同时在2017年12月已在北美提前发售。

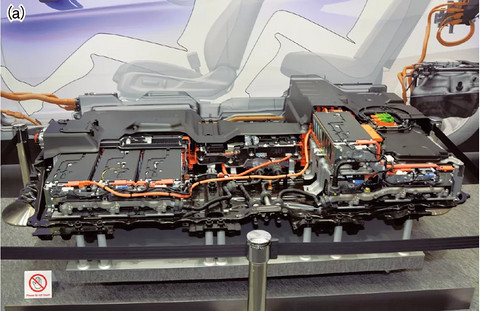

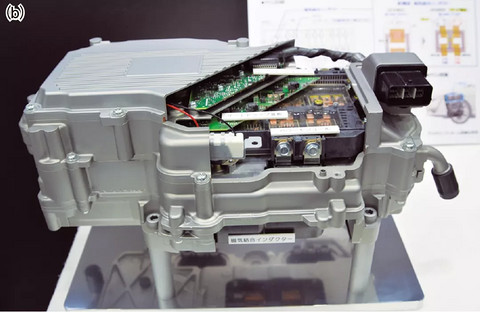

图3 Clarity PHEV的IPU和PCU

(a)IPU,即所谓的电池包Pack。(b)PCU,由逆变器驱动MG和升压电路(VCU)组成。

本田Clarity PHEV的IPU指的是由锂离子电池(LIB)和电池管理系统(BMS),接线板(用于耦合,分支和中继电线的板),DC-DC转换器,冷却电路等组成的电源单元,通常被称为电池Pack,通过在冷却系统中采用了流路切换式冷却系统,能使电池耐久性提高约10~15%,是这一系统的特点注3)。

注3)与不转换流路的冷却水简单循环系统相比,电池耐久性提高10%~15%。

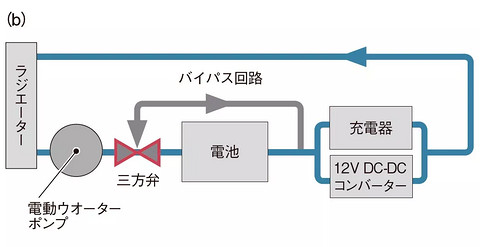

据本田研究人员介绍,Lib电池当温度较高时,耐久性会降低,但温度太低时,性能又会下降。所以需要既不过度保温也不过度冷却。该公司针对这样的温控要求研发了上述流量切换式水冷系统,使用专用于电池组的散热器冷却水,并在运行和充电之间切换水循环的流路。具体而言,行驶期间采用“散热器→电池→(分流)→DC-DC转换器或充电器→(合流)→散热器”流路,而充电时则切换成“散热器→旁通流路→(分流)→DC-DC转换器或充电器→(合流)→散热器“的流路模式(图4)。核心点是在充电时,冷却水流动是绕过电池的。

图4 Clarity PHEV IPU水冷系统

(a)冷却系统构成。(b)冷却水的循环路径。当电池产生的热量较少且充电器产生的热量超过电池热量时,循环冷却水通过三通阀绕过电池。通过这样设计,避免了电池受到由于充电器的发热而温度升高的冷却水的影响而升温,耐用性得到改善。

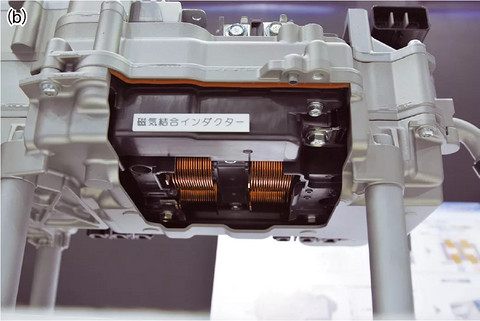

另一方面,PCU是MG驱动系统单元,由MG用逆变器和升压电路(VCU)组成。在Clarity PHEV 的PCU中采用了交错电路和用于VCU的新结构磁耦合电感,以实现VCU的高功率化以及输出功率密度的提高。据本田描述,该VCU的体积功率密度是本田以前PHEV 车型 “雅阁插电式混合动力车” 的2.8倍,连续输出提高3.3倍。

事实上Clarity PHEV中,为了能在旋转速度和扭矩的较宽区域中实现EV行驶,扩大电池输出的同时,还必须扩展VCU的输出。此外,仅单纯地增加VCU输出,会使得其体积增加从而PCU无法收纳在引擎机室内,所以VCU功率密度的提高至关重要。

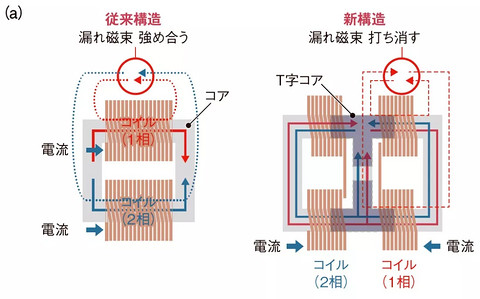

本田采用了交错电路和新结构的磁耦合电感。交错电路是用于VCU的升压部分的一组线圈和用于其切换(两相)的一个元件,使其反相并且交替地使用它们。由于可以在两相之间消除电流的波动,因此可以减少热量产生,减小电容器的尺寸,或者可以在不改变热量产生的情况下将VCU转换为更高的输出。在Clarity PHEV中实现更高的输出。磁耦合电感器试图将这种交错电路的两个线圈磁耦合到具有相反极性的同一磁芯,消除磁通量的波动并使磁芯小型化。最终实现了VCU的小型化。

本田甚至在燃料电池汽车(FCV)“Clarity FCV”中,VCU也同样采用了交错电路和磁耦合电感。将两对线圈以相反极性缠绕它们而磁耦合到方框的核心内。但是,采用这种方式,虽然可以减少穿透磁芯的磁通量,但不能减少漏磁通。所以难以将PCU的其他部件(例如三相AC电流传感器和DC电流传感器)彼此靠近地布置,以便不会由于漏磁通而导致传感器发生故障。

在Clarity PHEV中,为了减少漏磁通,磁芯分为两个T形和两个U形(图5)。它们被排列成横向放置的“日”字形状,并且变更成每相的线圈被分成两半进行卷绕的方式。由此在减弱穿过两相之间的磁芯内部的磁通量的波动的同时,减小了漏磁通。每个电流传感器都可以靠近VCU,使得VCU实现小型化的同时,还有助于PCU功率密度的进一步提高(图6)。

图5 VCU的磁耦合电感

(a)Clarity FCV中采用的传统构造(左)与Clarity PHEV(右)所采用的新结构。新结构中通过改变核芯形状,各相线圈分开2份卷绕等,实现了漏磁通的降低(图中省略了第2相)。(b)采用新结构的Clarity PHEV中使用的磁耦合电感器。

图6将传感器配置在VCU附近

新结构中通过使用磁耦合电感器实现了漏磁通的减小,使得可以在VCU外围更靠近地布置传感器。

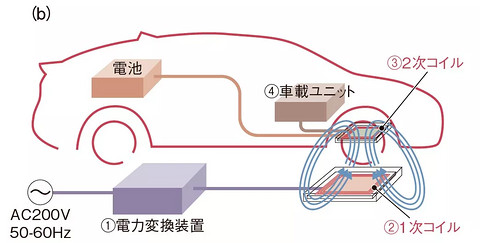

在EVS31的主题演讲中,丰田动力总成公司执行董事安部静生先生表示“作为电动汽车普及的要求之一,我们认为充电自动化非常重要,所以丰田正在全力研究开发非接触式充电技术。”同时如上所述,丰田在本次EVS 31展会上还展出了非接触式充电技术(图7)。

图7丰田展出的非接触式充电技术

(a)采用使用圆形线圈的磁场共振方式。(b)路面侧采用1次线圈和电力转换装置(功率改善回路(PFC)和逆变器),车辆册采用2次线圈和车载单元(AC-DC转换器和静噪滤波器)等。

丰田目前研发的技术混合了自动停车与非接触式充电技术。根据丰田公司针对其PHEV / EV用户的调查显示,对于使用电缆充电存在忧虑的用户达到了40%,存在“电缆容易脏”“收纳麻烦”等观点。如果使用丰田的自动停车和非接触充电技术,车辆可以自动移动到非接触式可充电停车区,自动进行充电。

丰田的非接触式充电技术是采用圆形线圈的磁场共振方式。通过道路侧的电力转换器,将200V的50~60Hz的商用交流(AC)电源转换成85kHz的交流电源,然后通过路面侧的1次线圈以产生85kHz的交变磁场。将该磁场通过配置在车辆底部的2次线圈重新转换成85kHz的交流电源,然后通过车载单元转换成直流(DC)进行充电。车载单元由AC-DC转换器和静噪滤波器组成。目前,车辆如果在1次线圈和2次线圈的中心对齐的情况下停放,则该技术的供电效率可达到85%以上。但是,如果偏移较大,效率会下降到约80%。所谓的磁场共振方式是电磁感应(IH)类型的改进版本,通过在1次线圈和2次线圈之间进行谐振,使得两个线圈之间的距离可以比IH方式更为宽泛。

根据丰田研发人员的说法,目前面向商业化应用还存在的问题包括:(1)需要保证非接触充电设备的兼容性,(2)需要检测两个线圈之间是否有金属异物进入,(3)需要检测两个线圈之间是否有人/动物侵入,(4)用于两个线圈对准的传感器等。这些将有待进一步的开发解决。

此外关于兼容性的安全性,则需要等待非接触式充电的标准化。据丰田相关负责人介绍,目前关于非接触充电标准化,国际标准化组织(ISO)和国际电工委员会(IEC),汽车工程师美国协会(SAE),在中国的推荐性国家标准(GB / T)等正在推进检讨。例如IEC的TC69/WG7中,IEC61980(Electric vehicle wireless power transfer (WPT) systems)的检讨就正在进行中。

除了丰田公司,在EVS 31,非汽车制造商也展示了非接触式充电技术。其中一个是Daihen。该公司展出了一种用于特定超小型移动装置的非接触式充电系统(图8)。在停车区域内,绘制了使轮胎的横向位置与布置有非接触充电的1次线圈的停放区域对齐的线,并且利用轮胎止动器调节前后方向。驾驶员通过观察后视镜调整横向位置,使得轮胎停在预定线上。由此对准路面侧和车辆侧的两个线圈的位置。非接触充电方法是使用与丰田相同的圆形线圈的磁场共振方式,电源供给效率为92%。

图8用于DAIHEN超小型移动工具的非接触式充电系统

调整横向位置以使轮胎骑在预定线上,并使车辆前进到轮胎制动器位置。

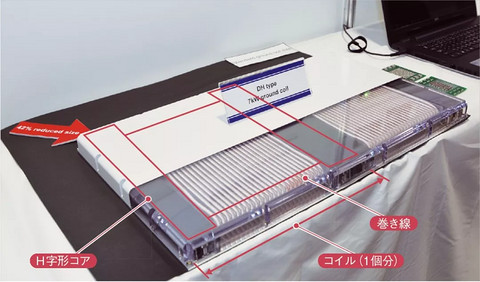

技术智库Technova公司介绍了即使在驾驶时也能进行非接触式充电的技术。该公司采用磁场共振方式,在1次线圈侧使用螺线管型线圈。其特征在于,螺线管的核芯不是条形而是H形,并且串联布置两个(图9)。由于垂直方向上的磁通量从1次线圈的中心出来,所以2次线圈无论螺线管型或圆形都可以使用(图10)。

图9:Technova公司的非接触式充电的1次线圈,使用螺线管型线圈。

图10:1次和2次线圈之间的磁通量流量,根据线圈类型而变化。

1次线圈向下,2次线圈在上面。1次线圈是从左开始依次是一般螺线管型线圈,圆形线圈,Technova的螺线管型线圈。不同于一般的螺线管线圈,在其中H形串联布置的Technova的螺线管型线圈中,由于垂直方向上的磁通量也从线圈的中心出来,所以可以在2次线圈侧使用圆形线圈。

在行驶过程中的非接触充电,需要将多个这样的1次线圈以规则的间隔布置在车道上。2017年6月,Technova公司与埼玉大学合作进行了示范实验,并确认可以进行非接触式充电。然而,产生了即使在1次线圈不存在的车辆通过时磁通也会继续出现的问题。对此该公司开发了一种新技术,通过传感器检测车辆是否带有1次线圈,并判断切换是否将电流流向1次线圈的技术。在本次EVS31上该公司展示了这一模型。

来源: NE时代

本文地址:

以上内容转载自 NE时代,目的在于传播更多信息,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。