防范电动大巴起火 车用直流高压熔断器如何选型

编者:近来新能源汽车行业发生若干起起火事故(参见:电动大巴起火 动力电池安全需升级)。在报道之外,我们邀请行业内外人士对此撰文,为新能源汽车的安全建言献策。西安西联熔断器研究所总工程师何可平撰写了“4•26电动大巴起火:向特斯拉学习过流熔断保护”之后,引发了读者的讨论,因此我们邀请他再次就此撰文如下。欢迎大家来信参与讨论(投稿发至content@d1ev.com)。

【第一电动网】(特约作者 何可平)早在2006年,西安西联电器公司就为承担新能源汽车科研项目的清华、同济、复旦大学等,配套完成车用高压熔断器的研制生产任务,同时为起步最早的东风和比亚迪汽车供应锂电池和充电机所需的各种熔断器。

车用高压熔断器,是动力电池系统过流保护必配的重要电器,因为要适应电动汽车的纯直流专属用途,第一应具备直流快速保护特性,以完成重过载和短路电流的迅速熔断;第二应具备体积紧凑、抗振耐用、通用互换的结构特征;第三尤为重要但也常被忽略的是:熔断器管壳材质应具备抗高温、不助燃也不自燃的安全防火特性。车用高压熔断器长期工作在封闭狭小的安装空间内,无法得到有效地冷却降温,特别是与电池组共处一个持续高温的闭合环境中时,材质选型不当将会引发管壳的热熔与燃烧事故。正所谓“成也萧何,败也萧何”,为周全之计,对车用高压熔断器的合理选型一定要高度重视并慎思慎行。

电动汽车为什么要用高压熔断器做锂电池系统的过流总保护,一是基于国家标准GB/T18384.1的明确规定,更是因为锂电池系统发生重过载和短路故障时,必须有一道坚固可靠的“闸门”截断并消除这些破坏力极强的短路能量,有效制止高压过流事故的扩大和蔓延。因为车载空间狭小有限,无法安装庞大而昂贵的直流断路器,只能选用体积不大、相对低廉并可紧凑安装的直流快速熔断器,作为限制和开断异常电气事故的主保护器,这已是国内外电动汽车业界公认的一种安全标准配置。

直流快速熔断器在管壳内焊装纯银熔体,填充密实固化的高纯石英砂。正常工作时熔断器自身的微欧级电阻可以忽略不计。当电池系统出现数千安培的重过载和短路电流时,银熔体与石英砂会在几个毫秒内协同完成“熔化-灭弧-断流”全过程,将高压浪涌电流和高能热量在管体内全部消耗吸收。在这个熔断过程中,管壳要承受内部高压电弧产生的200-300MPa扩张压力,以及超过1000℃异常高温的扩散热辐射,如不具备足够的抗高温机械强度指标,管体就会破损炸裂、喷出电弧进而高温碳化、自燃起火。

进入2014年以后,随着电动汽车产量的大幅增长,上路运行的车辆越来越多,动力电池储能容量越来越大,用有机材料制作熔断器管壳先天不足的致命弱点,在一些意外事故中逐步暴露出来。用户反映有机复合管熔断器发生的多起管壳燃烧事件,大多在500V以上电动大巴的充电过程发生,特别是当锂电池使用寿命已超过质保期、或安装熔断器使用有机材料底座、或导电连接螺钉出现了松动、或管壳过于靠近箱体铁板等细微因素,都易引发意外的电击燃弧事故。此前因事发现场采集的信息不够全面,有些整车制造和电池企业不愿披露过多事故细节,因此,锂电池过充失控引发的泄漏、短路及熔断器安装使用不当问题,一直未被纳入事故诱因做深入的分析考虑。高压熔断器有机复合管壳为何会热熔自燃?而内部熔体与石英砂却基本完好?这股强势短路浪涌究竟从何而来?不仅让供需双方陷入了长时间的迷惑不解和争论之中,也使公众对新能源电动汽车的乘用安全产生质疑与不安。

随着对熔断器有机管壳热熔自燃现象的深入研究,发现有机复合材料高温软化变形温度均低于200℃,在电池箱或高压箱封闭高温状态下长期工作,尤其当熔断器被安装在通风散热极差的狭窄角落里时,其材质会发生明显的衰退性热老化,机械强度与绝缘强度均呈梯度下降。而锂电池充电时的过充失控现象,尤以电动大巴在500V以上高压充电时较为常见,过充导致电池泄漏或电容击穿产生的短路浪涌,会逆向冲击继电器和熔断器,使箱体内异常高温迅速攀升,加剧了有机管体的软化变质,当环境温度超过有机材质的热熔点时,管壳就会迅速全面碳化,原先的绝缘层变成了导电层,高压浪涌沿管壁形成外部电弧通道,猛烈灼烤有机胶体使之热熔自燃,高压箱体内的电气线缆同步引燃,直至引发整车的起火燃烧。事故过程据目击者描述仅需几秒时间,但其破坏能量却相当惊人。

左图:管体碳化;中图:胶体燃烧;右图:管壳烧毁

以上事故的起因推论,终于通过2015年8月9日第一电动网公布的深圳4.26电动大巴自燃调查报告得以证实:国内电动汽车整车及动力电池、电气、充电等领域的14名专家,受深圳市计量质量检测研究院委托组成专家组,经过现场调查与勘验,以及事故验证测试,得出了动力电池过充导致电池泄漏及短路乃至火灾的调查结论”,这一调查结论揭示了早前发生熔断器管体热熔燃烧的深层原因,有着重要的启迪作用。

目前各种类型的电动大巴,凡因电池、电容过充短路造成的熔断器管壳热熔燃烧事故,现场情景基本如图4所示:超高温的浪涌电弧沿着管体表面快速扩散灼烧,不仅烧熔了铜质接线端子,还能烧穿高压箱体5mm的钢板,熔化铜铁的温度达到1200℃以上。在此超高温的环境里,仅能耐受200℃的有机复合材料管壳,瞬间化为灰烬,管体内部的熔片与填砂虽有所残留,但熔断器开断短路浪涌的保护功能早已丧失殆尽。我们据此认为,在电动大巴BMS和充电桩管理系统对锂电池过充、过放故障尚未达到100%有效控制的情况下,选用有机复合材料制作高压熔断器管体外壳,不是一个科学合理的安全优选方案。

事故发生前后有机复合材料管壳的变化

2014年8月,西联熔断器研究所对国内50多家电动整车及电池集成企业,做过一次广泛的安全问卷调查,其中认可“管体不燃烧”选项的用户为97%,认可“高强度瓷管”选项的用户为64%。根据用户对车用熔断器绝对安全素质的多数取向,我们毅然摒弃了使用八年的有机复合材料,改用高绝缘、抗高温、不燃烧的高强度95氧化铝(Al2O3刚玉)瓷制作熔断器管体,以电动汽车的绝对安全为首选目标,实施产品更新换代和批量生产。

|

管体材料 |

酚醛注塑管 |

三聚氰胺层压管 |

环氧玻纤缠绕管 |

95氧化铝瓷管 |

|

热变形温度 ℃ |

120-130 |

150-180 |

120 |

1650 |

|

抗弯折强度MPa |

80 |

180 |

290 |

280-320 |

|

抗击穿强度KV/mm |

2 |

6 |

10 |

22 |

表1:车用熔断器管体材质性能对照表

2014年9月起,我们正式推出了瓷管型全系列熔断器,迄今已有近20万只标准产品装车运行,只有一次因用户安装错误造成的意外燃弧事故发生,熔断器端子、端帽被电弧灼烧受损,但95氧化铝瓷管整体完好无损,经受住了一次严峻的高温考验。除此以外,尚未见一例瓷管型熔断器发生破裂、喷弧、燃烧的客户投诉,证明选择95氧化铝高强度瓷管制造车用高压熔断器,是一个正确合理的安全优选方案。

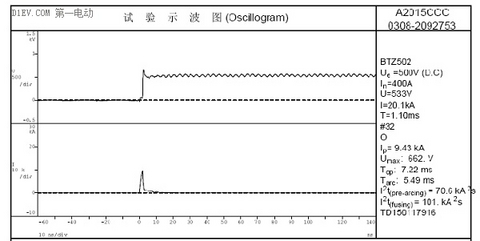

近期按照中国CCC强制安全认证规定,一个500V/ 400A车用高压熔断器,在通以20KA短路电流时,仅用7.22毫秒就完成了熔化-灭弧-断流的全过程,充分证实了瓷管型熔断器不仅抗高温不自燃,还具有在9.43 KA强制限流和5.49 ms瞬间灭弧的性能。

2015年8月6日,工信部发布《关于开展节能与新能源汽车推广应用安全隐患排查治理工作的通知》,通知显示,近期个别地区出现纯电动客车、混合动力客车自燃事故。为吸取教训,预防类似事故再次发生,在各节能与新能源汽车推广应用城市、节能与新能源汽车生产企业开展安全隐患排查治理工作。我们希望国内整车制造和电池企业,通过阅读本文,在安全隐患排查治理中,对电动汽车高压熔断器的材质结构与合理选用予以高度重视,不以装了车用熔断器就可“保险”无忧,排查治理先要立足于熔断器“未燃”之际。

同时我们建议电池企业,不要把高压熔断器安装在电池箱内,最好将其隔离安置于一个独立箱体,这样既安全又方便及时检修更换,更无需对电池箱做经常性的拆装启合。毕竟当电动汽车大量售出之后,更换熔断器这个易损器件的人群,大多是非专业人士。

作者何可平为西安西联熔断器研究所总工程师

第一电动网将继续追踪深圳“4·26”电动大巴起火事件,同时我们也想知道您对此次事件的分析和见解,请在下面的评论区写出您的看法,或撰文发送至content@d1ev.com。

相关报道:

专题:电动大巴起火 动力电池安全需升级

4•26电动大巴起火:向特斯拉学习过流熔断保护

独家报道 | 深圳4.26电动大巴起火调查结果公布:过充引发火灾

从深圳4•26电动大巴起火看系统安全方法

五洲龙电动公交起火,有关沃特玛电池知多少?

厦门混动公交起火 分析动力电池是否存在安全风险

揭秘电动汽车电池起火原因 电池安全性及其监测技术知多少

应对新能源公交起火:电池包主动安全设计必不可少

作者:何可平

本文地址:

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。