从一台白车身揭秘天际汽车“精益制造”焊装工艺

等闲识得东风面,万紫千红总是春。伴随疫情逐渐缓解,车企逐渐复工,全行业期盼车市春天的来临。作为少数拥有自主生产能力的新能源汽车车企代表, 3月12日,记者来到天际汽车位于绍兴的匠心智造工厂一探究竟,工人们佩戴着口罩,井井有条的进行生产。“疫情当前,把控产品质量,多措并举保交付,是天际ME7今年上市赢得市场的重要工作之一。”天际汽车董事长、CEO张海亮博士说,目前工厂部分复工。

天际汽车匠心智造工厂是一座绿色汽车制造工厂。进入工厂厂区,整洁漂亮的大楼和楼前的绿植映入眼帘。在工作人员的带领下,记者一行来到此次将要参观的焊装车间,生产流程井井有条的进行着。据悉,天际ME7目前正处于产能爬坡阶段,为接下来的上市交付做最后的冲刺工作。

秉承以人为本、极致智造、品质至上的造车理念,天际汽车匠心智造工厂是一座一流的、具有先进数字化能力和系统能力的生产基地。其中,自动化率最高的焊装车间100%对标德系豪华品牌制造标准,基于精益制造理念构建了完善的质量管理体系,以高于行业的质量标准确保每一台白车身零缺陷下线。

天际汽车匠心智造工厂

先进焊接设备和制造技术 成就同级领先抗扭刚度

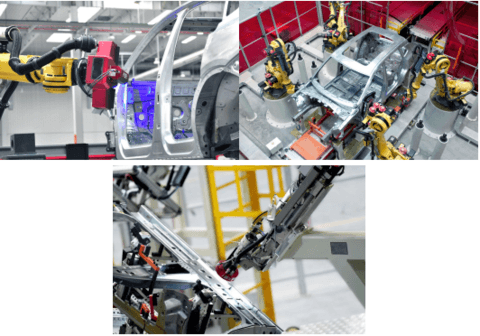

天际汽车匠心智造工厂焊装车间一期占地35,000平方米,采用全自动化柔性生产方式。生产线主要由地板分总成线、地板总成线、侧围总成区域、门盖总成区域、车身总成线等分线组成,共投入74台发那科(FANUC)机器人、70把尼玛克(Nimak)机器人焊枪、47台哈姆斯温德(Harms&wend)中频自适应焊机,17台德国杜尔(Dürr)的全自动涂胶设备;地板、总拼及门盖等关键区域焊点自动化率达到100%,极大程度上保障整车焊接的稳定性。

据悉,为有力保障乘客安全,天际ME7通过A,B,C柱和尾门闭环式结构打造高强度车身,并大量使用高强度钢材,高强度钢比例超85%,超高强度以上钢板覆盖率超45%,其中热成型钢板覆盖率达22%,整车抗扭刚度刷新智能电动汽车记录、达到47,233Nm/deg。

由于高强度热成型钢本身的材料特性,热成型钢的焊接需要更加精确的参数控制,如何保证其焊点质量满足设计需求?天际ME7运用了哈姆斯温德中频自适应焊接系统。焊装4300多个焊点焊接过程中,该系统可根据焊材工况自动调整焊接电流和焊接时间,可充分保障焊点质量,避免虚焊、过烧、焊穿等焊接缺陷。

博哈姆斯温德(Harms&wend)中频自适应焊接系统

“比如,车身门框焊点多为三层板相交汇,并且多处为热成型钢板、高强度钢板及镀锌板搭接,材料差异大,普通焊机焊接难度较大。而通过哈姆斯德温焊机的自适应功能,在焊接不同工况的焊点时,自动跟踪焊接过程的电阻变化,实时调整焊接参数,进行适配,有效保证焊核稳定形成。再经过后道超声波检查确认焊点状态,能够有效保证焊点质量稳定。”天际汽车匠心智造工厂车身和冲压车间总监董江波介绍说。

全自动“质监部门” 360°全方位在线监测

德系车经过漫长的市场检验,已成为高品质、安全可靠的代名词。而天际汽车团队具有浓厚的德系基因,其“品质为先”的造车理念同样在生产制造中体现的淋漓尽致。

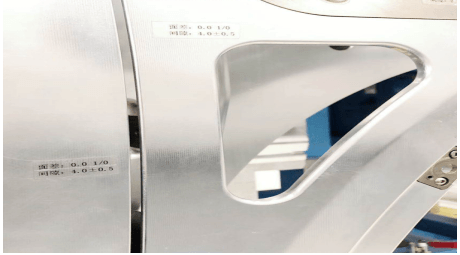

为保证车身品质,天际汽车匠心智造工厂焊装车间使用机器人激光在线检测系统,蓝光离线测量系统,涂胶视觉监控系统等进行车身尺寸及涂胶质量的监控,整体工艺大幅领先行业平均水平。其中,蓝光测量系统能够对整车2000余个测点进行离线快速检测,精度可达±0.3mm,通过对车身尺寸测量数据进行统计分析能够快速发现问题并分析尺寸变化趋势,可有效监测车身尺寸精度;机器人激光在线检测系统可实时监控生产线上的车身尺寸状态,测量精度可达到±0.3mm,有效监控了整车尺寸稳定性;涂胶视觉在线监测系统能够有效检测胶水宽度、位置和连续性,实时与标准涂胶模板进行比对,出现偏差将自动报警,保证了车身涂胶质量。

蓝光离线测量系统(左上)机器人激光在线检测系统(右上)涂胶视觉监控系统(下)

“这些系统就像一个24小时在线的智能‘质监部门’,以严苛的德系标准对所有产品进行全方位、高效的质量监控。”董江波说。

质量管理体系完善 车身框架尺寸100%有效控制

众所周知,车身尺寸精度是保障整车品质的重要因素,整车行驶安全和性能稳定性、整车外覆盖件配合、车辆密封、行驶性能等都与车身尺寸精度息息相关。

除了焊装车间内通过机器人激光在线检测、蓝光离线测量等,天际汽车在检测环节充分发扬“匠心智造”的严谨作风,构建了完善的质量管理体系。天际汽车匠心智造工厂车身三坐标检测室是与大众同等级的国际一流水准,通过三坐标测量、主模型和综合匹配样架测量等监控手段可实现车身框架尺寸100%的有效控制,充分保障车身尺寸精度达到业内领先水平。

据董江波介绍,天际汽车匠心智造工厂的尺寸测量与匹配检验室配备了德国Zeiss Carmet测量机,可监控近万个测点,对于尺寸可谓全周期全方位的把控,能充分保证车身的精度和可装配性。其测量精度高达±0.05mm,达到业内领先水平,最大程度保障整车结构安全和行驶品质。

豪华德系车身尺寸精度控制

“除此之外,我们还有破坏性的检查室及金相实验室。量产后,我们会不定期抽查、拆解下线的车辆,结合超声波检查设备,全面考察装备、工艺、操作是否遵守制造标准,”董江波补充说,“这样做的成本很高,但可以进一步保障用户拿到手的产品无可挑剔,我们认为非常值得。”

工业4.0时代,中国汽车产业已由高速增长阶段转向高质发展阶段,由传统“制造”升级为智能“智造”。“瑞士手表名贵,是因为其以精准著称,普通车与豪华车的区别也就在这车身尺寸把控的毫米之间。”在天际汽车董事、CPO刘岩博士看来,“品质至上”是坚持不变的宗旨,“我们力求出厂的每一辆车都以极致状态出现在中国用户面前。”