蔚来F2工厂,到底哪比保时捷好?

去年12月,江淮和蔚来公布了大新闻:蔚来将从江淮汽车收购第一先进制造基地(F1工厂)和第二先进制造基地(F2工厂)的生产设备和资产,不含税总价约人民币31.6亿元。

最近,一张图在社交平台上也让我们颇有感触,JAC-NIO的工厂立标中的“JAC”被工人推倒,有关心者拍下了这样堪称“历史性”的照片。

蔚来车主们可能以后再也不用抠标了。

蔚来第二先进制造基地位于合肥新桥智能电动汽车产业园区 NeoPark,园区位于合肥经开区新桥科技创新示范区北部,西邻新桥国际机场,南接新桥国际小镇。园区规划占地面积11.3平方公里,包括三个区域——智能制造区、研发生活社区及生态文化区。

数据上,园区规划整车产能100万辆/年,电池产能100GWh/年,预计年产值达5000亿元人民币。园区将容纳超过1万名研发人员,超过4万名技术工人,致力于形成高端人才汇聚的创新高地。

近期,我们也有机会走访了蔚来的第二先进生产基地,感受了蔚来体系内这座最先进的汽车生产工厂。

实际上,进入任何工厂,都是来自各大机械公司的挥舞着的大型机械臂,自动化减人工都是主旋律。不过要评价一个工厂的先进性,其实是多方面的:比如像保时捷这样,追求工艺和工程本身而并不一定追求更大销量(相对来说)的企业来说,提升和引领制造的工艺性可能是他们更为关心的指标。但对于一个订单供不应求,但要保证生产效率和效益的企业来说,工厂的装配工艺和速度,以及最后核算的经济效益可能是更为关键的指标。

保时捷和特斯拉的追求肯定不一样,这对于蔚来工厂来说同理。

那么,蔚来F2工厂的先进性主要在哪些方面?

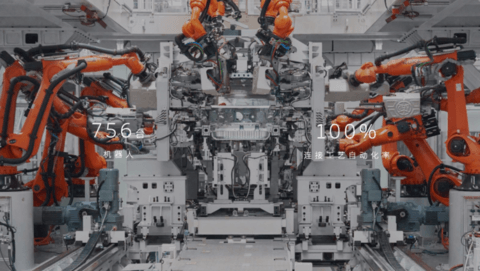

从蔚来公布的一些指标来看,蔚来F2工厂拥有装备先进性、工艺柔性化、全链智能化、高效产业链以及低碳可持续等五大鲜明特点,是一座全链路数字化智能工厂。

其主要体现在:

359万个配置能在14天内下线,是生产高度柔性的成绩;

涂装车间拥有“魔方”车辆存取平台:可以理解为一个巨大的BDC立体车库,巨型“抓娃娃机”,也算是效率和生产柔性的代表;

车身车间拥有高精度四门自动装配,实现四门安装正负误差0.5mm,提升整车精致感和效率;

总装车间拥有“飞地”自动装配岛,AGV装配岛的“单行道”变成了“立交桥”,实现多车型生产兼容;

另外,全自动底盘拼合&拧紧系统也设置在总装车间,通过机械精定位+视觉引导双重保证系统,定位误差小于1mm,提高拧紧合格率至99.9%。提升装配的精度和一致性。

可以看出,蔚来F2工厂主要是在工艺和装配效率上的提升。

这里,我们分清楚一些概念。对于工厂的很多技术来说,技术的领先性首先来自于生产工艺,比如喷漆工艺,装配工艺等,做到人无我有,这是一种先进性的体现。

另外,从更广泛的意义上看,工厂的先进性,目前更多体现在效率和柔性上。而工厂的排布,柔性更多和自身经验,以及规划设计有关。

最后,一些工厂也会有类似“绿色工厂”、“海绵工厂”这样的理念。

前面提到,如果你看越多的工厂,就会发现不同厂商对于自己的工厂理念,实现的效率,经济性有着不同的需求。比如说,欧洲很多老的工厂,实际上改造他们对于他们现有的生产进度来说,有可能是不完全符合当下的经济效益的,所以,不如就去新的地方投入新的工厂和产线来应对产品生产。对于他们来说,保持现有的工厂,或是略微改造生产工艺,就体现了他们的效率水平。

而在制造业里,通常会有几种重要的岗位,比如ME(manufacture engineer)工程。ME工程师的主要职责,简要来说就是负责新产品的导入、试产的安排、生产指导,现场异常问题的及时排除,你可以理解工厂柔性的各个模块的搭建——机器人都是那些机器人,但是怎么排布和分配,力图让其产生最大的生产效率,都是来自于ME工程师。从宏观上,它基本上也隶属于工厂迭代的范畴。

换句话说,从工厂决定搭建,甚至是设计理念之时,他们就已经开始发挥作用,不光要在过去的工厂理念上进行更新,比如当面积扩大之后,应该怎样重新排布工厂;新技术加入之后,应该如何重新设计流程;什么样的流程对于不同的企业,有着更为优秀的效益水平——这个效益也不完全是生产得快就是效益。

保时捷工厂可能会因为需求的原因更追求产品的工艺水平,而绝对不用太快去追求几秒下线一辆车。

如果理解了这个概念,其实就可以理解为什么说,德国本土工厂一般会因为年代的原因,不具备扩建扩充的条件,所以在经济效益上一定以改造升级为主。

而宝马新扩建的沈阳工厂,在工厂设计之时,它一定是过去经验的累积,那么里达工厂的规划设计水平就已经全面超越了德国本土的那些老旧工厂了。

所以,蔚来最新的F2工厂,也是过去汽车生产大工艺的经验结晶。它的理念本身就应该具有先进性。

比如F2工厂涂装车间创造性建立了“魔方”车辆存取平台,通过将传统的平面库存优化为立体库存,设置6层408个车位,实现更灵活的库存调用,无需“先进先出”,缩短排序时间,减少生产停顿,减少20%工艺距离。高柔性、模块化实现对个性化生产的快速响应,在保证个性化用户选择的基础之上,提高生产效率。

该工厂的总装车间大量则在全球范围内首次采用“飞地”自动装配岛,将前后风挡、玻璃车顶、仪表台和尾门四大件集成在同一个全自动装配岛内完成安装。蔚来介绍,调试车辆可以快速拉入拉出,单个自动站的调试通常2周时间可以完成,而传统的线体常规在6周左右。所以整体调试周期相对传统方案可缩短约2/3,实现了新车型更快速的交付。

这些先进性的体现,从专业术语上,隶属于ME的范畴。

而任何工厂,对于自己的先进性也是有自己的定义理解的。

如果你查看保时捷911工厂的装配过程,就会发现,他们的车门和很多动力单元还是手动去装配。

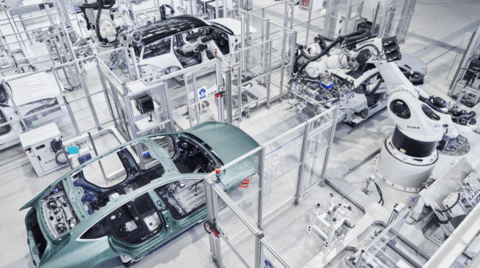

而在蔚来的F2工厂,率先采用了高精度四门自动装配,机械臂自动取件并且自己装配,高稳定的装配使得四门间隙面差匹配,正负误差0.5mm,实现理论四门装配合格率100%,并且不受车型限制,兼顾多车型柔性混线生产。

这当然是机械工艺本身,和设计流程方面的进步,也是整体效率的进步。

最后更重要的是,数据的智能化应用。在工厂自迭代方面,蔚来在底层预埋设计了一层智能制造管理系统,通过90公里光纤将系统和设备融合为一体化的工厂大数据通信网络,构建起目前行业内融合度最深且支持快速扩展和便捷运维的工业互联网基础架构,支撑起全链路数字化智能工厂的运转。这种设计在过去的老旧工厂很难具备,你可以理解生产在线下经验,但经验在云上迭代。

传统工业数字化系统,通常采用购买合作伙伴商业闭源软件搭建整套解决方案,后期对于系统的迭代、升级较为困难,往往依赖于合作伙伴。而蔚来的“天工”智能制造管理系统,具备自主开发的能力,具备高可用、高弹性的特性,是能够快速迭代能的有生命力的产品。

蔚来的“天工”智能制造管理系统,通过与MOP、LES、Q Plant等子智能系统的全面协同,实现涵盖生产管理、工艺管理、设备管理、问题录入和闭环、变化点管理、人员管理、物料管理、车辆发运等。

最后,像很多其他工厂指标也都是类似的,比如宝马沈阳工厂的海绵城市的理念,采用光伏发电,无纸化办公,以及融入自然的设计风格。

保时捷在2021年6月的世界环境日,也展示过让祖文豪森主工厂区更加融入自然环境的第一部分场地。保时捷将以前被用于汽车销售的2000 平方米空间进行了环境升级,新的绿化开放环境为主厂房的周边邻居提供了自然降噪。自2002年以来,保时捷一直在其萨克森州莱比锡工厂的132公顷的越野场地上采用独特的放牧概念。该工厂通过专门打造的池塘、湿地和放牧地,为众多类型的动植物提供了一个自然栖息地。

而蔚来F2工厂也是国内首个获得“工业绿色建筑三星”和“LEED GOLD”双认证的电动汽车制造基地,建设分布式光伏发电站,实现自发自用,余电上网。规划年发电量4800万千瓦时,年减少二氧化碳排放约50000吨,可覆盖25%工厂生产用电。

来源:第一电动网

作者:PingWest

本文地址:

以上内容转载自PingWest,目的在于传播更多信息,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。