一张纸变一本书,看江苏国新新能源十八年创新路

申请“新能源汽车生产资质”,从失败到成功,江苏国新新能源汽车有限公司(以下简称“江苏国新”)靠的是——创新。

2015年,第十二届全国人民代表大会第三次会议期间,工信部部长苗圩表示,现在我国新能源汽车的发展仍处于起步阶段,我们希望能够放几条鲶鱼进来,把这池水搅活。一时间,“鲶鱼效应”成为汽车圈的热门话题。小鹏汽车、蔚来汽车、威马汽车、车和家……造车新势力如雨后春笋般相继涌现。

2015年11月,国家发改委与工信部共同颁布《新建纯电动乘用车企业管理规定》。生产资质成了挡在“鲶鱼”们前的第一道“龙门”。

一年考察审核期过去,到了资质颁发的时刻却是几家欢喜几家愁。在早期申请资质的几家造车企业中,有一家企业曾因“申请不通过”被当作失败典型大肆报道和分析。而现在,这家企业却赶在龙门正式打开之前,完成了最后一跃。这家企业就是——江苏国新。

2018年12月10日,《汽车产业投资管理规定》已经由国家国家发改委审议通过,并规定自2019年1月10日起施行。2019年1月8日,江苏省发展改革委核准了江苏国新年产7万辆碳纤维轻量化纯电动乘用车项目。

两年时间,江苏国新凭何反转命运?戏剧化的转折背后有什么其它原因?从研发到技术再到产品,江苏国新够格吗?带着这些疑问,第一电动深入探访了江苏国新。

图为:江苏国新全景图

从热固到热塑,一页纸变一本书

生产规模太小——这是江苏国新第一次资质申请不通过的主要原因之一。第一批造车资质申请中,有15家企业获得了国家发改委颁发的新能源汽车生产资质。“15家一共核准的产能达96万辆的规模,这样平均下来,每家企业的新能源汽车年产量大概是在6-7万辆。据我所知,当时获得资质的企业中,年产量最少的一个是4万辆,但我们的企业申报的只有2万辆,纲领太小,所以没有通过。”江苏国新相关高层负责人告诉第一电动。

随后的两年时间里,江苏国新又“补”了5万辆新能源汽车,凑足7万年产量才得以拿下资质。但这5万辆并不同于先前的2万辆:先前的2万辆使用的成型工艺是碳纤维复合材料热固成型,而后的5万辆则是热塑成型;比起热固成型,热塑成型会大大缩短制造时间,提升制造效率。

为什么一开始的2万辆不使用热塑成型工艺呢?因为从技术层面来讲,热塑成型更难,它是热固成型的再升级。“我们原本的计划是,先用2万辆热固成型的车获得生产资质,然后把热固做成熟,再上热塑工艺。”江苏国新负责人讲到,“第一次的资质申报书里,有一页纸专门讲了热塑成型,也就是我们的下一步发展计划。专家说2万辆太少,批不下来,那我们就直接把5万辆也报出来了。第二次申报时,原来讲热塑成型的那一页纸就变成了一本新的申报书”。

其实,无论是热固成型,还是热塑成型,都是一种全新的车身成型工艺。几乎完全取代了传统的造车工艺程序中的冲压、焊接、涂装电泳等繁琐的工艺程序。碳纤维复合材料的热固、热塑成型工艺取代了传统的冲压工艺,自动化粘结取代了传统的点焊工艺,涂装的电泳工艺取消,可以大大减少废水、废渣和重金属污染排放,正在实验的双组份面漆成功的话将使VOC排放为零。而且,由于复合材料的集成化、模块化程度高,以及电动汽车的结构特点,总装线的工位布置也将减少一半以上。

汽车轻量化,“织”出来的全新商业模式

讲到车身成型,就不得不提“汽车轻量化”。有些男人喜欢将车比喻成自己的“第二个老婆”。近几年,他们的“第二个老婆”也开始纷纷加入减肥瘦身的队伍——汽车轻量化成了新能源汽车业的一致追求。

以往,提起“汽车轻量化”,人们往往最先想到的是全铝车身,而这次江苏国新对轻量化的追求刷新了人们的认知,它使用的是——碳纤维车身。要知道,虽然同是“纤维”,但织一辆车却远比织一件毛衣复杂:把“碳”加工成一块适用的碳纤维板材需要经过上百道复杂工艺。

“以后我们还要生产SUV,用 10千瓦的燃料电池和锂电池组合的电电混合车型。当然,首先还是要追求轻量化,所以连底盘都是碳纤维,目前已经在设计中。”江苏国新负责人告诉第一电动。

为什么要如此大费周章地制造使用碳纤维?据了解,碳纤维是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。它具有无蠕变、密度低、比性能高、X射线透过性好、非氧化环境下耐超高温、耐疲劳性好、热膨胀系数小等一系列的优点。

但对于汽车而言,除了“轻”之外,碳纤维还有很多的的优点,其中之一是“耐腐蚀”。也正是它的这一优点,为江苏国新带来了全新的商业模式。这种新的商业模式,并不是以往业内讲的直销、共享、分时租赁等。而是指,用了这种材料以后,江苏国新不仅可以造车,还可以实现分散制造、分散销售。

什么意思呢?在传统的汽车制造业中,汽车零部件往往是不能被批发零售的,大都只能自产自用。因为在传统的汽车制造中使用零部件是金属零件,为了防潮防腐,防止磕碰,要避免长距离运输。所以,只能在焊装完成以后尽快涂装,涂装总装全部完成后,再把整车运送到全国各个销售点。“其实,架子车占用着陆运资源,而拉着那些车就跟拉着空气跑没什么区别,这是极大的社会资源浪费。”江苏国新负责人提出。

但是,当这些零部件不再害怕腐蚀、磕碰,就可以是另一番光景了:它们可以在一个地方被集中制造出来,然后放在集装箱里配箱,最后运输到目的地参与CKD(Completely Knock Down全散件组装)、 SKD(SemiKnocked Down半散装件)的制造。

“所以,以后面向‘一带一路’出口,我们这个技术就有作用了。它不怕腐蚀也就不怕海运,而且降低了运输成本,优化了社会资源,关税也可以降低。”江苏国新负责人表示,“现在我们已经和法国、比利时、罗马尼亚等多个海外国家的企业达成合作意向了”。

一朝有“令”,十八年不忘初心

罗马不是一日建成的。无论是先进的技术还是突破性的创新能力,都离不开日复一日的潜心研发。据了解,江苏国新现有员工736人,其中研发人员近300名。预计十三五期间,研发人员将达1000名以上。其投资建设的实验室有7个已经建成,4个在建设中。

“为什么我们要孜孜不倦地做电动车?因为一直有‘令’在。”江苏国新负责人坦言。

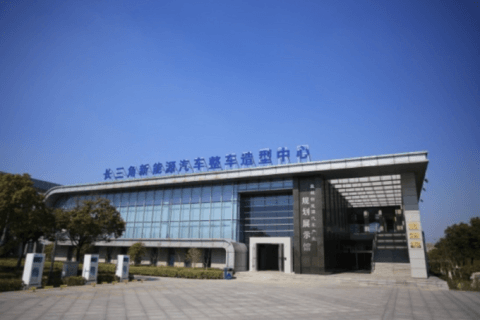

2000年,二汽集团(现为东风集团)的老领导给时任总理朱镕基写了一封信。信中提到,石油还有40年就没了,电动车发展是大势所趋。随后,朱镕基总理做出了详细批示:对电动车问题应认真进行研究,这是一个能源和环保战略问题。请岚清、邦国、家宝同志批请培炎、丽兰研阅并提出建议。

图为:当年二汽领导写给朱镕基的信

“那时候,全国连车载充电机都没有。时任科技部部长徐冠华牵头,时任湖北省省委常委、科技厅长的周济一个月开一次会,组织我们和武汉的高校一起研究推进电动车研发,研发试制之路就是从那时开始的。我们就用神龙自主的平台做电动车的研发试制。”江苏国新负责人回忆道。

“爱丽舍”是这条路的起点,也是全国第一个合资自主的品牌。什么叫合资自主?就是合资企业不用母公司的产品,而是自己研发产品。江苏国新负责人讲到,“当时,我们用爱丽舍这个平台做电动车。包括当时法国的贝林格也让我们做电动车,当时跑得不错,用那个铁车身能跑220公里。”

2004年,江苏国新开始研发交流异步电机、电控和整车控制器。江苏国新负责人叙述道:“当时,我们通过铁的传统汽车向电动化发展。慢慢地,我们觉得不对了,我们认为做电动汽车首要问题是汽车的轻量化。”

“开始,我们还做过玻璃钢的车身,后来经过碰撞实验放弃了。再后来,我们做了碳纤维的车身”。2015年,江苏国新开始筹备建设碳纤维乘用车项目。同年7月,成立了“长三角新能源汽车研究院”,加大研发力度。2016年,启动二工厂建设。2017年,再次申报纯电动乘用车项目。

图为:长三角新能源汽车整车造型中心

直至今日,忆往昔,峥嵘岁月稠。江苏国新负责人说,“新能源汽车产业的发展,不能仅靠财政的补贴。建议国家要正负激励结合,企业要学会从产品和产业可持续发展的角度出发,实现真正的自主、研发、创新”。