艾微视智能制造助力8M车载摄像头量产

自动驾驶中常用的智能传感器主要有激光雷达、毫米波雷达和车载摄像头。车载摄像头作为一种应用范围最广的视觉传感器,目前仍将是占主导地位的车用智能传感器。

苏州艾微视图像科技有限公司为自动驾驶打造高品质的车载镜头和摄像头,目前有完整地组装及测试解决方案。而黑灯工厂加上MES系统的自动化生产线,更能让车载摄像头模组全自动智能化产线如虎添翼。

01车载摄像头的重要性

特别是自动驾驶常用的传感器有车载摄像头,激光雷达,毫米波雷达等,当前的交通法规中,视觉仍然是最主要的感知手段,在未来很长一段时间摄像头都将在车载智能传感器占据主导地位。

从最早的倒车影像、行车记录仪、流媒体后视镜等用来记录或拓展驾驶员感官功能的应用,现在的车载镜头已应用于自动泊车(APA)摄像头、驾驶员和乘客监控系统(DMS和OMS)摄像头,双目和三目摄像头也已成熟量产。7月1日,电子后视镜新国标GB15084-2022实施,意味着国内汽车可以用电子外后视镜(CMS)取代传统后视镜,开启了CMS量产元年。

从车载摄像头的发展历史看,一个方向是更多应用场景;另一个方向是感知,需要更高的分辨率和更小的像素单元。对镜头的要求也越来越多,现在车载摄像头的镜头涵盖了更多焦距、更多视场角、更远调焦距离,而车载摄像头的测试也更加严格,目前有高低温测试或Flare测试;自动驾驶用的摄像头还要做内参标定,通常,这些测试只体现在模组端,镜头端测试变化不大。

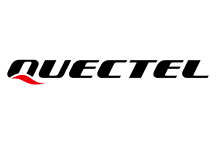

目前车载摄像头的应用场景主要有四大类:舱内、侧后视、环视及前视;每个场景使用的摄像头都有不同的功能,对镜头的要求也不一样,比如舱内摄像头,需要在可见光和红外光下成像;前视摄像头需要隔着挡风玻璃成像,是目前镜头测试中比较特殊的应用。

车载摄像头的主要成本构成包括:图像传感器、光学镜头和模组封装。其中光学镜头约占模组成本的20%,虽然价格没有图像传感器高,但是其重要性最高,因为光学镜头是车载摄像头成像的第一步。摄像头成像质量的好坏70%都是由镜头决定的。未来几年,车载摄像头还将持续发展,艾微视认为,无论是从车载镜头的功能性、特殊性和成本来考量,对车载摄像头进行有针对性的测试非常必要。

02自研车载镜头测试方案解决用户痛点

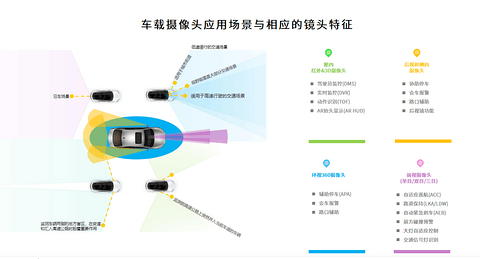

针对镜头最基本的光学参数:MTF(离焦)、焦距、场曲、像散等,艾微视开发了镜头测试设备。采用镜头产线的主流逆投影方式测试镜头光学参数,将物像位置颠倒在倒像位置,利用目标图卡和多只成像CCD,测试离焦或焦距等最基本的光学参数。

艾微视的逆投影镜头测试设备的测试项目涵盖:轴上MTF/轴外MTF、EFL/FFL、景深/DOF、场曲、像散、像面倾斜、相对照度。对主流8倍摄像头进行的测试表明,测试效果非常好,测试项目都可以量化,数据可以和镜头规格书完美对应,误差极小。

多年来,艾微视一直在车载摄像头模组AA设备领域耕耘,结合在模组AA方面的经验,以离焦曲线理论模拟AA效果,多维度分析镜头的品质。以前的镜头测试设备只是从某个参数达到的阈值来判断镜头的等级,而多维度判断更有助于挑选出合适的镜头。

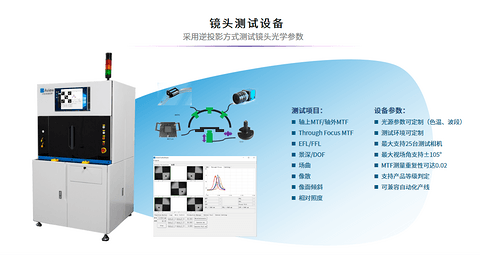

车载镜头的杂散光测试非常必要。但镜头杂散光测试设备一直处于车载摄像头模组厂不太受重视的地位,很多镜头厂商的镜头杂散光测试还是采用比较原始的人工判断方式,既效率低下又可能出现漏判误判。

最新发布的车载摄像头图像质量标准IEEE P2020讨论稿已将杂散光测试作为一项重要内容,因为杂散光会降低图像对比度和图像质量,而且会遮挡目标信息,使整个系统失效。

车载摄像头的成像环境和光照环境比较复杂,比如逆光环境中需要面向太阳光成像,还有迎面来车的大灯或路灯、信号灯,以及遍布摄像头视野各个位置的各种车灯。

引起杂散光最主要的原因是透镜和镜头,包括透镜表面脏污或镀膜不良,造成光线在透镜表面发生折反射;透镜边缘没做涂黑处理、结构面未做消光处理也会发生反射;强光下孔径光阑强光衍射也是杂散光的一个重要来源。此外,探测器表面的保护玻璃也会引起杂散光,甚至封装工艺、金手指或PCB表面的元器件反光也会造成杂散光。

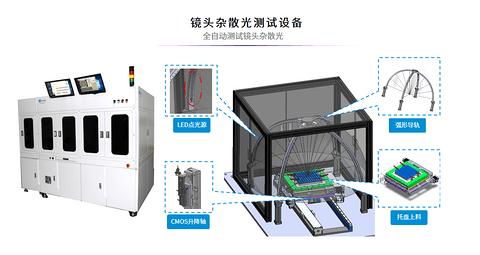

针对这个问题,艾微视开发了镜头杂散光测试设备,采用与逆投影测试设备类似的成像架构,只不过不是采用逆投影方式。该设备的弧形导轨上有LED点光源,经过镜头在CMOS上成像,根据成像效果来判断杂散光状态。

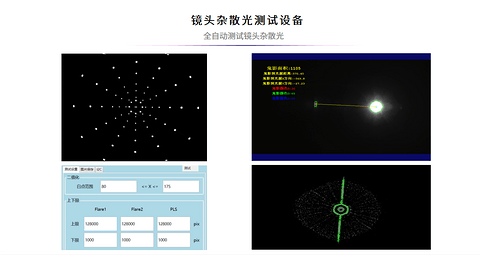

杂散光测试软件也是艾微视自主开发的,它和已有的杂散光测试方法有一些区别。现在的杂散光测试(如ISO 9358)是用测量点扩散函数的方法来测试杂散光,而艾微视结合了机器视觉方面的经验,通过点光源成像的灰度值来判断杂散光,不仅可以准确区分非目标光源以外的异常灰度值,还可以根据灰度值异常、形态学特征区分鬼影、光刺或炫光等不同类型杂散光,更便于追溯引起杂散光的原因。

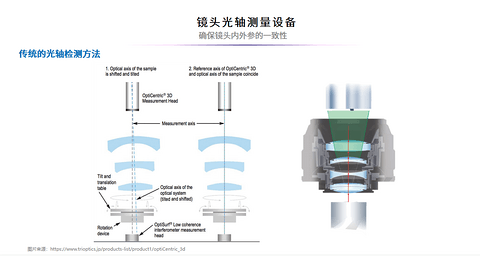

现在,镜头厂商是用偏心仪来测试镜头的光轴,将镜头固定在一个旋转平台上,绕着镜头的机械中心轴旋转,观察镜头上方十字标在镜头下方的成像传感器上的成像,通过成像画出圆的半径;还要测试镜头的放大倍率来计算镜头的光轴夹角,以指导镜头厂商装调出更好的镜头。实践证明,艾微视的镜头光轴测量设备测试得出的镜头光轴更符合实际应用场景。

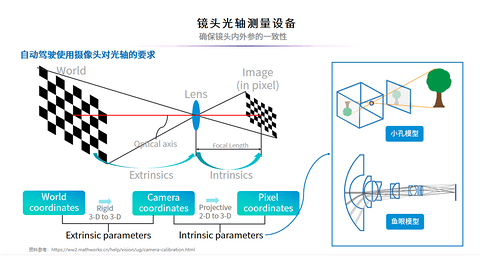

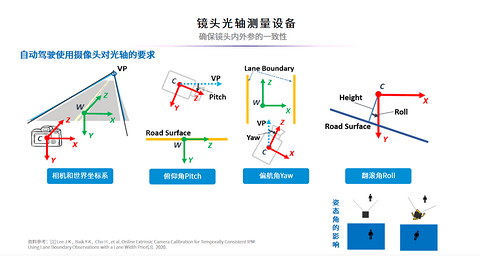

在自动驾驶中,要求对摄像头的光轴进行标定,以建立世界坐标系和图像坐标系的映射关系。首先将世界坐标系下的信息变换到相机坐标系,然后再将投影变换到像素坐标系,其中从相机坐标系变换到像素坐标系的过程涉及到摄像头的内参。

一般来说,镜头的外参只和摄像头在车上的安装位置有关,但在摄像头的AA过程中发现,俯仰角和偏航角和镜头本身的状态也有关。如果要得到一致性更好的镜头,就需要对镜头的俯仰角和偏航角进行管控。

对一颗理想的镜头来说,使用AA工艺扫描其离焦曲线可以完美拟合成像面,在角度调整后可以得到重合的镜头光轴和姿态基准轴,“但实际的镜头并不是理想的光学系统,其姿态基准轴和镜头标定的内参光轴是有一定偏差的。”

艾微视在国内最早将内参标定引入了AA,很早就发现很难调整出一颗内参中心和镜头姿态中心重合的镜头产品。针对这个问题的很多验证表明,只靠AA工艺达不到想要的状态,所以艾微视开发了镜头光轴测量设备。在镜头测试中使用六轴调整和内参标定,在镜头测试时调整镜头姿态,再结合内参标定得到镜头光轴和基准轴的偏差,帮助镜头厂商开发更适合自动驾驶应用的镜头。

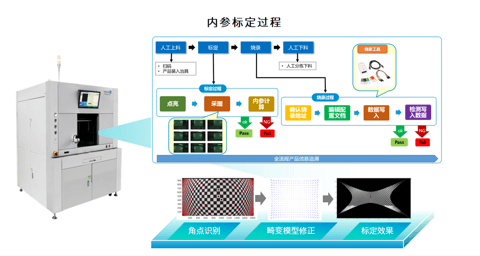

艾微视有一款带中继镜的标定设备,其占地面积仅为3m²,相比现有设备,减少了测量范围和读图数量,提高了生产效率。之前需要读15-16张图片,优化后只需读1张图片,读图时间由30″缩至10″。该设备换型快,步骤少,操作简便,治具由几穴降至1穴。

03智能制造助力8M车载摄像头量产

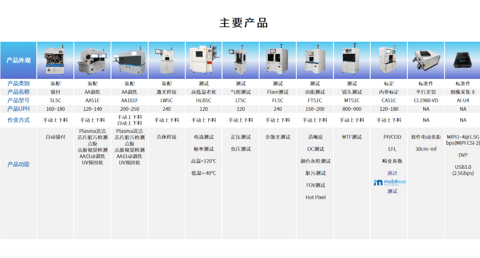

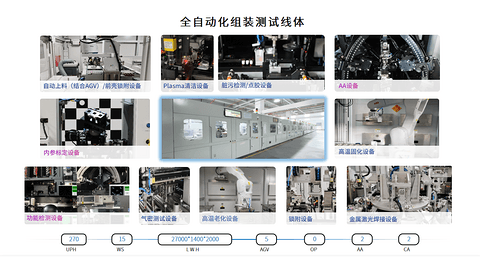

针对8M车载摄像头生产测试,艾微视开发了一系列测试设备和部件,有助于完成模组的整个生产过程,其中有几个比较特殊的设备。

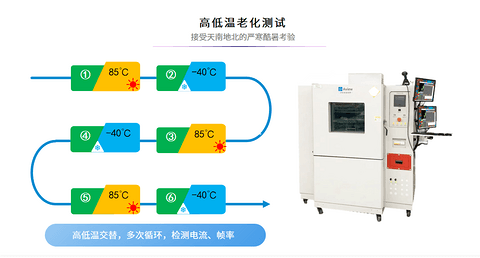

艾微视的高低温老化设备可以在85℃和-40℃之间高低温交替,多次循环检测相机的工作电流和帧率。

为了更全面地保证摄像头的成像品质,艾微视的高低温成像测试设备在上一代高低温离焦测试设备基础上进行了全面升级,除了清晰度、离焦测试外,通过切换光学环境,还可拓展颜色、灰阶、动态范围、畸变等测试项目,全面把控摄像头在高低温下的成像变化。

艾微视还针对模组专门开发了杂散光测试设备,以解决镜头以外的挡风玻璃或封装引起杂散光的问题。通过对镜头测试设备和测试环境的升级改造,使测试更贴合车载镜头的实际使用场景。

关于自动驾驶应用,自动泊车和自动驾驶摄像头都需要进行标定,目前标定流程基本上都是使用相机拍摄具有一定特征点的靶标。艾微视使用7个盘用摄像头拍摄一系列图片,然后进行内参计算,将得到的内参存在相机内存中,方便后续使用时调用。为了知道内参是否准确,产线上还要用三角测距设备来验证内参的准确性,方法是用相机拍摄两个有一定距离的靶标,根据内参标定的数据计算这个靶标距离和实际距离的误差。

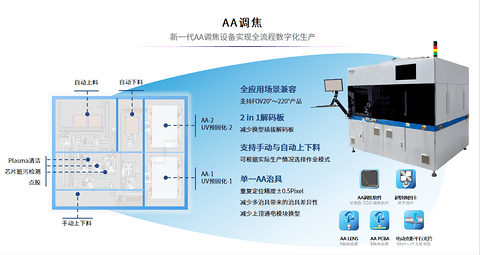

据介绍,从2014年第一代AA设备研发成功之后,艾微视一直在对AA设备进行升级迭代,目前已推出第六代AA设备。新设备在前几代的基础上进行了光学、电子、软件、机械方面的全面升级,兼容性、功能性和稳定性都是有了很大提升。特别是,第六代AA设备支持上下料手自一体,可以快速升级成全自动智能化产线,满足客户实现黑灯工厂的需求。

04为自动驾驶探索与突破赋能

艾微视成立于2007年,一直在深耕光学图像传感器领域,目前在国内车载摄像头组装测试领域处于领跑地位。除了车载摄像头外,艾微视在激光雷达和毫米波雷达方面也有成功交付的设备,在安防、医疗、3C领域也有成功的客户解决方案。

艾微视的新工厂已经建成,将面积从2000m²提升到1万m²,2条线组装线升级至18条组装线;20m²实验室升级为120m²,打样室从25m²升级为100m²。

目前,艾微视在镜头和摄像头方面都有相应的组装测试解决方案,有助于提高自动驾驶感知硬件的品质,助力自动驾驶的创新和发展。未来,艾微视将继续与各领域的客户精诚合作,提供感知硬件的高精密组装与测试设备服务,共同实现双赢。

来源:第一电动网

作者:盖世汽车

本文地址:

以上内容转载自盖世汽车,目的在于传播更多信息,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。