未来汽车开发者计划优秀项目| XEV副总骆宾闻:量产3D打印微车

汽车正在被重新定义,这是未来汽车开发者最好的时代!7月12日,由GNEV官方机构主办、第一电动网承办的明日之星·未来汽车开发者计划优秀项目路演在上海嘉定汽车会展中心举行。XEV产业发展副总经理骆宾闻为我们分享了如何创造极致的城市出行用户体验。

XEV产业发展副总经理骆宾闻

XEV是一家“互联网+工业4.0 +智能电动汽车”的全生态智能电动汽车设计制造公司,主要业务包括:智能纯电动乘用车制造、三D打印设备的研发、生产以及销售等。这是一家汽车实体制造公司,围绕3D打印技术,致力于打造完整汽车生态圈,创造极致的城市出行用户体验。

骆宾闻在路演中着重讲解了项目的核心——3D打印技术。这种技术把材料从几十种缩减到了几种,打印的尺寸也为整车零部件打印重新优化,速度数倍于传统的通用3D打印机,实现了产品的快速迭代。

此外,骆宾闻还介绍了XEV的商业模式分为四部分:定制化的3D打印产品、XEV的Design Store、车的换壳以及3D打印柔性生产线。未来将通过不断融资,实现研发计划,满足不同用户的需求。

以下为骆宾闻讲实录:

感谢主办方,各位投资人,各位来宾下午好!我是来自XEV的骆宾闻,我为大家介绍的项目是新能源汽车3D打印的项目。汽车现在非常普及了,很多人都有一辆车,那为什么我们还要有这个项目?

第一,虽然大家有大车,比如你去超市买东西,去附近买东西,去取东西,开自己的大车不方便,停车不方便,这时候你可能就会想有一辆小车,不仅停车方便,最好还不用加油。

第二,在用车的过程中,大家对车的审美要求越来越高,希望自己选的车符合自己的审美要求,内饰也好,外饰也好,都是为自己定制的。而且,如果一辆车用了一两年,不满意了,最好还可以用最少的钱换一个壳。

第三,当企业下决心开一个模具把车研发出来的时候,需要两三年,而且还生怕客户不满意。

对应这三个问题,我们提出了三种解决方案:第一,以3D打印,实现全民定制。第二,去工具。就是所谓的模具当中的废料。第三,近乎零成本的迭代,就是花很少的钱进行迭代。

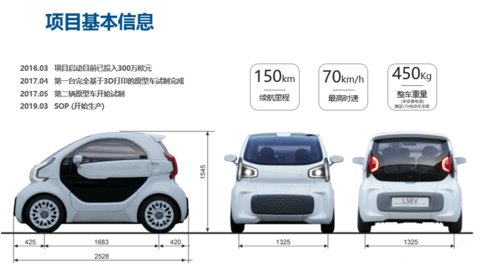

这个就是我们的车,两门的新能源汽车,所有的零部件都是3D打印出来的。如果量产的话,这辆车是世界上第一个量产的3D打印汽车。

基本信息:续航里程150公里,最高时速70公里,整车450公斤。为什么选择第一辆车是小型车而且是低速的呢?我们有一个数据,95%的人在开车的过程当中,后排是用不到的,真正用到5员满座的,只有3%的场景。此外,消费者对车外观的要求越来越高,车需要按照自己的爱好去定制,所以3D打印是唯一的出路,我们定义为3D打印新能源小车。

虽然这个车比较小,但是容纳空间不小,我们的一位客户是来自零部件企业的董事会成员,他身高2米多,是一个老外,坐进去以后没有问题。

我们对中国市场这一类车进行了分析,2017年这一类型的车卖掉130万辆,也就是说这一类型的车,不管哪个品牌都卖到1万辆以上。目前,消费者对于品牌认知度不高,给了初创者一些机会,只要产品力够强就有机会。

未来国家会出台关于低速车的法规,有一些低速车会淘汰掉。也就是说市场留给我们的空间比较大,我们定位在3.5-4.5万这个价格区间进入市场,希望再现当初小米手机打山寨手机的市场,我们打“山寨车”。

跟别的竞争对手的不同,我们是可充可换,两种形式。首先,我们是按照欧盟的标准设置这款车的,因为用3D打印,传统车厂的四大工艺,焊接、冲压、喷涂、总装基本上可以被3D打印替换掉。按传统的方式,生产一辆车需要3年左右的时间,花几个亿,但如果用3D打印技术,可能一年时间就可以了。

整个3D工艺之前被炒得过热。3D打印有一个痛点,没有找到很好的应用场景。3D打印的人对于这个行业不了解,所以我们整个团队花了2年左右的时间,尝试了个各种方案,淘汰了之前几十种的可用的材料,提高了打印效率。目前,我们的打印机是专门为打印汽车而定制的,运用人工智能学习芯片,我们还可以不断收集探头参数,优化打印的效率。

3D打印的工艺,首先是把零部件打印出来。第二把塑料的薄膜加热,真空吸附包附在外面,这样可以优化打印效果,增加强度。最后直接再打孔,零部件就可以用来装配了。

3D打印的零部件是不是靠谱,强度是不是够,我们这边用的是和上海的合作伙伴定制的车规级的打印材料,它完全满足车规,而且环保可回收。

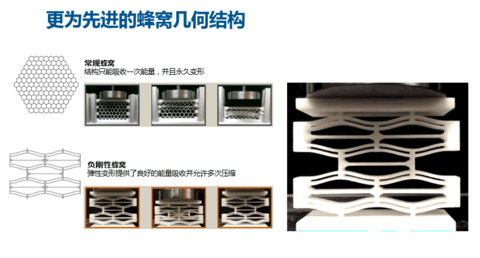

我们用蜂窝状的打印结构,表面的热膜吸附,比普通打印高7倍。这是动态的演示效果,这是一个蜂窝状的,还能弹性不断重复吸收使用的情况,这个在一般的是做不出来的。

3D打印是不是有汽车厂用过呢?用过是肯定的。Local Motoas在用,本田也在用,比如说福特、宝马也在用3D打印。

我们有一个Design Store,用户把痛点传到APP上,设计师重新设计,设计完以后放到Design Store以后,消费者去选择车型。

我们这个项目落地以后,整个3D柔性打印线作为产品输出给客户,通过柔性生产,我们了解到在中国设备以及模具这个产业大概有5000亿的规模,我们通过产品替代掉一部分的设备,也是一个产品。

总的来说,我们的商业模式四块:第一,3D打印定制化产品,就是我们的车。第二,Design Store。第三,车的换壳。第四,3D打印柔性生产线。

2017年10月12是国务院副总理马凯去看了这辆车,因为是属于模块化、平台化的设计,只要对车型进行改制,我们通过3D打印技术可以做出不同品牌的车。小型车、紧凑型、MPV、轿车、SUV、多功能中型车、多功能小型车。我们将来通过不断融资,还有高速的研发计划。

评委问答:

复奇投资李登科:问一下咱们的团队有欧洲的背景是吗?这是第一个问题。

骆宾闻:整车在意大利都灵,3D打印机的前期制造在罗马尼亚。

复奇投资李登科:在这个车辆的开发过程中我们知道外饰和内饰,比如说保险杠和门板的材料不一样,内饰的门板材料和外门板又是不一样的,所以有各种不同的材料,咱们这个项目替代内外饰的,把内外饰材料换了,对于3D的要求也是不一样的,我们有多套3D的设备吗?这些设备是自己研发的吗还是怎么样?

骆宾闻:总的材料简单来说三种,PA,就是尼龙,TPU是软的,PLA是提炼出来的一个环保材料,传统的3D打印机通用性比较强,可以用几十种,打一些工艺品,我们是为车定制的大的打印机。它的核心是喷头和算法,你说的几种方式,一种是我们换材料,我们三种材料每一次换一下,还有一种我们打印机在开发两头和四头的,直接把一个材料放在一个机器上。

复奇投资李登科:安全怎么保证?我们可能会做加强,比如在车辆的保险杠补强,有的不需要那么强,强度是不一样的,咱们3D打印出来是均匀的,怎么保证安全?

骆宾闻:安全性刚才花了比较多的时间介绍,车本身是车规级的材料,通过最终认证。消费者其实不管你是不是3D打印,他们只看最后的碰撞结果,我们会通过实验去验证。宝马I3也是蜂窝状的,只不过他考虑到整个生产线,他有传统的生产线,不可能大批量替代原来的生产线,我们的柔性生产线是从零开始,所以可以定制。

辰韬资本合伙人何建文:整车都是3D打印还是部分的零部件?如果是部分,整个3D打印的部件占比是怎么样的?第二,因为现在传统的汽车工艺还是有非常多的供应商,一个很庞大的体系,所有的东西都是自己来造,还是后续通过一些供应商来一起实现?

骆宾闻:第一个问题,其实内外饰覆盖是3D打印的,底下还是焊接工艺。从两千个零部件简化到40多个,可以大幅缩短效率。

你刚才问到零部件是不是买来的,我们所有的3D打印都是自制的,打印机也是自制的,我们的核心技术掌握在自己手里面,传统的灯、电池是我们的合作伙伴来做。

观众提问:两个问题,第一安全、第二成本。安全您说了您车的测试是欧标的,正40,侧面50,国家的标准好像是正50,侧55。我们传统的冲压工艺的强度比较弱,请问一下你们的技术能否达到更强的强度,如果达不到,能否达到正常的标准。第二个关于安全,你们的卖点就是定制化,那是不是可以认为,当量产以后,只适合小规模的市场,不适合大规模的市场。

骆宾闻:先回答第二个问题,首先你说的对,我们的产品特别适用于多品种小批量的,也就是5-6万辆以上的市场不适用。回到一个问题,钢材覆盖件的重量是80公斤,我们的成本是控制在60,如果大批量生产的话,超过四五万辆,这个就不适合用3D打印,我们特别适合用小批量的,你看到低速车的情况就是特别适合这个。

第二个关于安全性,您刚才说的50,55是高速车的,中国低速车标准还没有出来,我刚才说的是欧盟标准,中国的标准我们草稿上已经看到了是正装40,侧装也是40,安全性就是消费者不会关心你是3D打印,还是非3D打印,就关心你最后的车能不能过实验。我们发给我们的供应商按照这个标准来做,我们按照这个设计要求去做的。

主持人:最终的得分是82.67分。

来源:第一电动网

作者:祝果頔

本文地址:

本文版权为第一电动网(www.d1ev.com)所有,未经书面授权,任何媒体、网站以及微信公众平台不得引用、复制、转载、摘编、以其他任何方式使用上述内容或建立镜像。违反者将被依法追究法律责任。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。