弹匣:电芯多变,电池包安全不变

磷酸铁锂不断攻下三元电池的城池。

2019年,磷酸铁锂电池的装机量占比32%;2020年提升至35%;2021年前两个月,已达到38.6%。很多人都预测,今年磷酸铁锂装车量很可能过半。

三元电池丢盔弃甲,核心原因之一是安全疑虑。

就在此时,广汽埃安发布弹匣电池系统安全技术,宣告天下:三元锂电池整包可以针刺不起火。

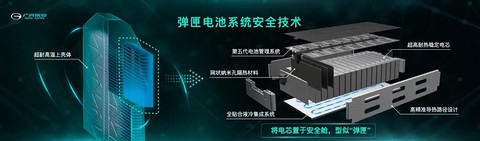

广汽埃安弹匣电池系统解剖图

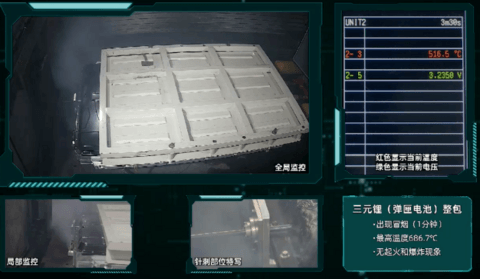

3月10日,广汽埃安举行线上发布会,公布试验结果显示,广汽埃安的三元锂(弹匣电池)整包在针刺之后,仅出现短暂冒烟(1分钟),无起火和爆炸现象。

基于安全性挑战最大的三元电池来做电池包,安全性都能做到如此水平,标志着广汽埃安的弹匣电池,在电动汽车电池包的系统安全上,走到了行业最前沿。

而弹匣电池系统安全技术,也可以支持三元电池之外的其他电池,比如磷酸铁锂,甚至以后的超快充石墨烯基电池、硅负极电池等等,实现远超现有水平的电池包系统安全。

电动汽车消费者,可以更为放心地购买使用电动汽车了。

1

三元电池包针刺不起火

提起针刺测试,业内人士印象最深的,应该是去年比亚迪和宁德时代的电芯针刺测试。

不过,电芯针刺测试,其实不是强制要求的测试。在国家强标GB 38031-2020《电动汽车用动力蓄电池安全要求》中,已经取消了对单体电芯的针刺测试。

国家主管部门的主旨,是将电池安全提升到系统层面思考。

因此国家标准对电池系统的安全没有放松,针刺测试还是电池包热扩散测试中,两种触发方式中的一种,另一种是加热。

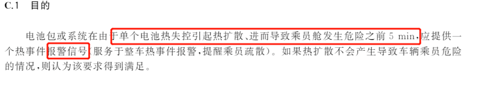

《电动汽车用动力蓄电池安全要求》明确,电池热失控前5分钟,车辆要发出报警信号。换句话说,电池包热失控后为保证人员安全,热扩散要有控制,至少要撑住5分钟。

资料来源:国家强制标准GB 38031-2020

广汽埃安不满足于国标要求,希望将三元电池包的安全性继续提升,达到单体热失控而电池包不起火的状态。

电芯的针刺实验,体现的是电池单体的安全性,但是单体被严密包裹在电池包之中,成组为电池系统整体作为整车的零部件。在实际应用当中,电池包是直接接触外界的介质。也就是说,电池系统的针刺实验更符合实际生活场景中出现的情况,也因此对消费者更具参考意义。

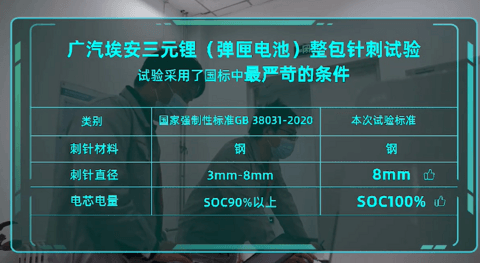

为了验证弹匣电池技术安全性,广汽埃安在第三方机构——中国汽车技术研究中心,对搭载了弹匣电池系统安全技术的三元锂电池整包,进行了针刺热扩散试验。

测试条件中,广汽埃安选择接受最严苛的条件——8mm钢针、满电来测试。

广汽埃安弹匣电池针刺试验条件

广汽埃安弹匣电池针刺试验条件

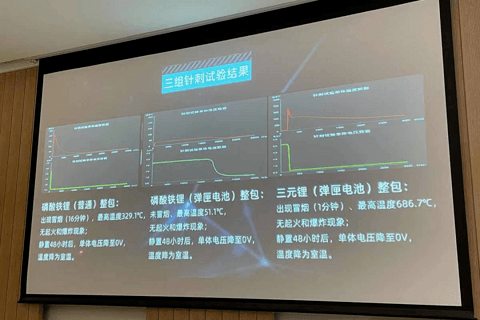

试验结果显示,广汽埃安的三元锂(弹匣电池)整包在试验过程中热事故信号发出5分钟后,仅出现短暂冒烟(1分钟),无起火和爆炸现象。静置48小时后,电压降至0V,温度恢复至室温。针刺后只有被刺电芯模块热失控,没有蔓延到其他电芯。打开电池整包,观察内部结构完好。

也就是说,广汽埃安的弹匣电池不仅撑过了5分钟,而且还做到一直无起火和爆炸情况。

采用弹匣电池技术的三元电池包针刺试验结果

三元电池包在热失控测试当中的如此表现,可以说是我们视野当中最好的一次。毕竟三元电池由于活性物质高,含电量高,热失控时,释放的能量极大,要完全控制住,难度极大。所以,三元电池包在热失控测试当中,国标仅要求5分钟不起火,而业内做得比较好的,也就是半小时。一直不起火的,广汽埃安弹匣三元电池包,应该是第一个。

2

为各类型电芯安全赋能

中国汽车技术研究中心,不仅对广汽埃安搭载三元电池的弹匣电池做了测试,对搭载磷酸铁锂的弹匣电池,也做了测试。

测试结果更加出色。

采用弹匣电池技术的磷酸铁锂电池系统,在针刺实验中不冒烟不起火,最高温度只有51.1℃。在静置48小时之后,单体电压降为0,温度也降到室温,完全没有了安全威胁。

三组电池包针刺试验结果

三组电池包针刺试验结果

中汽中心的这次测试,还和搭载磷酸铁锂的普通电池包测试结果做了对比。结果表明,弹匣电池包系统安全大为提升,即便用三元电池包对比磷酸铁锂电池包,冒烟时长都要短。

三组电池包的针刺冒烟时长

测试结果可见,弹匣电池包,不管用磷酸铁锂电芯,还是三元电芯,都能显著提升安全性。而且,从其原理来看,对于广汽埃安等企业后续要探索的石墨烯基超级快充电池、超长续航硅负极电池,也能显著提升其系统安全性能。

其原理是什么?

除了提升电芯自身的安全性,弹匣电池系统更多体现了系统级安全的思路。

首先,要将单体热失控控制在不会引燃周边电芯的程度,因此需要很好的隔热。

弹匣电池包在隔热层面,采用网状纳米孔隔热材料、耐高温的上壳体来构筑安全舱,如同一个金钟罩,将热失控的电芯“罩住”,而不至于蔓延。

这种材料,是网状纳米孔隔热材料——二氧化硅基的软质纳米材料。材料间隙大概是20纳米,空气在这种间隙中是不会流动的,热量就不会随空气传导到外界。

其次,需要把热失控单体释放出来的热量迅速带走,因此需要极速降温的速冷系统。

弹匣电池包通过全贴合液冷系统、高速散热通道、高精准的导热路径的设计,实现了散热面积提升40%,散热效率提升30%。在发现热失控之后,弹匣电池系统就可以立即启动电池速冷系统,为电池降温。

第三,极速降温的前提,是极速获知热失控。弹匣电池包采用了全时管控的第五代电池管理系统——通过采用最新一代车规级电池监测芯片,可实现每秒10次全天候数据采集,24小时全覆盖的全时巡逻模式。当发现异常时,立即启动异常自救,启动电池速冷系统为电池降温。

据广汽研究院副院长李罡介绍,广汽埃安信号采集频次是上一代技术的100倍,这样有利于更快发现危险,并采取措施。

从弹匣电池包针刺不起火的三大原理来看,它和电芯的材料组成、装配工艺,都没有直接关联,因此支持各种材料体系和装配工艺的电芯。

在“弹匣”的保护之下,无论哪种电芯被装配到广汽埃安的电动汽车电池包中,其安全性能都将超过国标要求的5分钟不起火、不爆炸要求。

3

提升密度、降低成本

安全性能提升了,会不会牺牲能量密度和成本?

广汽埃安介绍,弹匣电池在冷却系统、电芯设计、整包布置等方面进行优化。搭载弹匣电池系统安全技术的电池包,其能量密度相对于同类普通电池包体积能量密度提升9.4%,重量能量密度提升5.7%,成本下降10%。

这点可能会让业界人士不解,如何能两全其美?

我们分析,首先是叠片电池体积利用率高,系统集成度更高带来的效果。

广汽埃安过往车型的系统能量密度就很高,在170-180Wh/kg之间,市场上能够达到180Wh/kg的车型其实寥寥无几。

广汽埃安的弹匣电池性能再提升了一个台阶——弹匣电池的系统能量密度达到185Wh/kg。

很多人没有注意到,广汽埃安的弹匣电池的电芯采用的是叠片工艺。

一般来说,叠片电池相对于卷绕电池,能量密度会增加5%、循环寿命增加10%、成本减少5%,且更加安全。

卷绕工艺与叠片工艺对比

广汽埃安此次采用的硬壳叠片工艺,内部空间利用率提升,导致电芯能量密度提升,同时规避了卷绕工艺耐久后膨胀褶皱掉料、铝塑膜的耐久后绝缘风险,同时降低了电池的内阻,提高了电池的安全性能。

其次,弹匣系统能量密度再提升,主要是因为其集成度更高了,例如独立的液冷板简化掉了。

如何实现成本降低的?

广汽埃安并没有更多透露细节。但我们分析,有两大可能性。

其一,是技术降本。前面提到的卷绕改叠片,使得电芯厂也可以在同样的材料上,做出更多电量的电芯。而系统集成度提升,也能降低电池包的材料成本。

其次,是规模降本。广汽埃安2020年销售电动汽车60,033辆,可以给动力电池厂下达业界前四大规模的订单。而且,广汽埃安未来销量看涨,电池厂也愿意以价格换规模。

当前,阻碍电动汽车推广的障碍主要之一,就是初始购买价格过高,背后原因是动力电池成本高。弹匣电池实现的10%成本降低,看似不多,但也是电动汽车推广的坚实一步。

4

“弹匣”之后的更多可能

电动汽车要替换燃油车,成为老百姓出行的首选,当前的首要任务还是提升体验。目前的核心短板是两项:续航里程和补能速度。

续航里程方面,现在很多车辆已经做出了NEDC 600公里续航的车,但是,如果考虑冬季北方用车衰减、制热的衰减,续航里程仍嫌不足。在冬季性能和制热耗能尚无好解决办法时,增加绝对电量,也是一个解决方案。虽然车企也可以多装磷酸铁锂电池。不过,比能量高,冬季衰减小的三元电池更有优势一些。

在现有三元电池的基础上,有的企业在正极继续提高镍的比例,从5系到6系,再到8系乃至9系。但是由于此前811电池的安全隐患,很多人止步6系。

负极方面,很多企业则开始应用硅级负极。之所以选择硅,是因为硅基负极材料的理论克容量是4200mAh/g,是石墨负极10倍有余。以现在技术水平,要将电池做到300Wh/kg,硅基负极是必不可少的。

补能速度方面,很多车企都将目光转向了大功率充电,因此需要充电倍率性能更好的电池。

这方面,业界的主流思维,都是对负极材料表面进行修饰,建立锂离子快速进入负极的通道,达到快充的效率。

在这两个方面,广汽埃安透露的解决方案,分别是长里程的硅负极电池和石墨烯基电池。

但是,伴随着长里程和大功率充电而来的,是安全的更大挑战。广汽埃安的弹匣电池,在系统安全层级的效果,不仅在当下,为电动汽车找到了性能、安全、成本均衡之下最优解,而且为将来不同材料、不同性能的新电池的应用,奠定了安全的基础。这也为行业解决动力电池安全问题提出了一条全新的、易量产、低成本、通用性更强的解决方案,势必将加速行业动力电池安全发展!

由此,我们才能期待,电动汽车将有更高性能,带来更好体验。

——END——