续航提升10%,C01率先搭载,零跑首发CTC电池量产技术

昨日,零跑汽车以线上发布会的形式,正式公布了国内首款CTC电池底盘一体化量产技术:通过电芯与底盘结构的整合,车重减轻了15kg、电池续航提升了10%、车身刚性提升了25%、车内的垂直空间增加了10mm。

且当日零跑科技董事长朱江明宣布:零跑汽车会将旗下的CTC技术对全行业免费开放。另据业内相关人士推测,该技术可能将在零跑汽车即将上市的旗舰车型——零跑C01中首次亮相。

其实除了零跑汽车外,特斯拉、比亚迪、宁德时代等多家业界巨头均表示自己正在开发或应用CTC电池技术。那么CTC电池为何能受到业界追捧?零跑汽车的CTC电池技术有何亮点?

什么是CTC电池技术

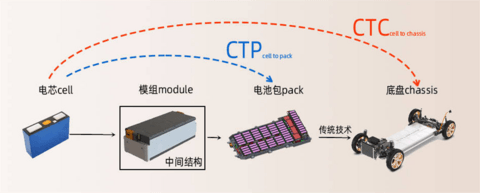

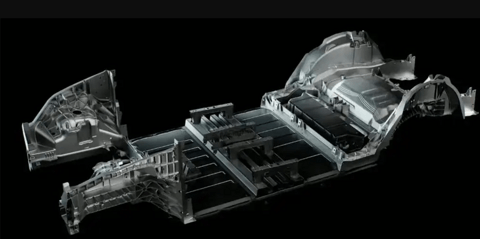

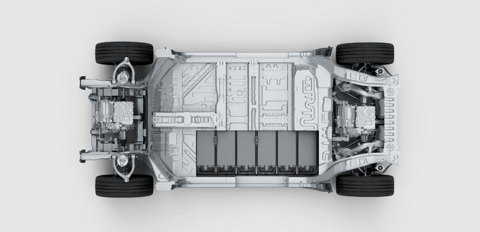

CTC,全称为Cell to Chassis,即电芯到底盘集成技术,该技术的核心就是在有限的底盘空间中容纳更多的电池。

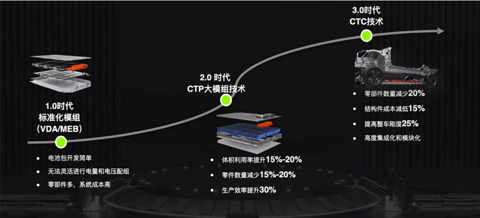

而在电芯的封装技术上,现已历经了三个阶段,CTC电池技术是目前最新的技术路线。

1.0时代,电芯要经过模组、电池的两阶包装,才会被装载在底盘上。虽然“层层包装”保证了电芯的安全性,但也牺牲了空间利用率。

2.0时代,以宁德时代的CTP技术(Cell to Pack,即电芯至整包)、比亚迪的刀片电池技术为代表,将电芯直接封装为电池包,省略了模组这一步,提高了空间利用率。

3.0时代,即最新的CTC技术,省略了模组与电池包两大步骤,直接将电芯安装在底盘中,在CTP技术的基础上将空间的利用率进一步提高。

CTC技术带来的优势很明显:其一,相同空间内能装下更多电池,带来更高的续航;其二,提高了系统集成度,生产流程进一步简化;其三,电池与车身结构相融合,带来更高的车身刚性。

CTC电池技术也存在明显的劣势:其一,车架作为电池封装的一部分,车损发生后车架与电池可能都要进行更换,对维修的工艺与成本要求较高;其二,电池与车身深度融合,使得CTC技术下难以实现换电补能。

零跑CTC的技术特点

在了解CTC电池的总体概况后,我们还是回到零跑汽车的CTC技术方案中,具体情况具体分析。

首先我们要明确一点,零跑CTC电池技术与同行的类似技术是有差别的。

以特斯拉的CTC技术为例,特斯拉的做法相对极端,直接将4680电芯铺设在底盘中,完全舍弃了类似于电池包的子单元。

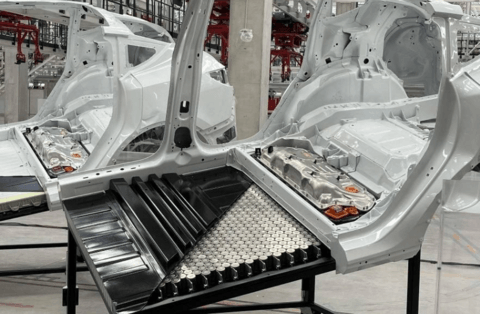

零跑的CTC方案相对保守,在电芯的铺设上依旧保留了类似“电池包”区域划分,空间的利用率相比于特斯拉的方案低一些。

相对温和的技术路线,使开发新平台所需的结构改造不多,总体上可以延续之前的设计方案,开发成本更低也更容易实现量产,这样的路线选择对于行业沉淀较浅的零跑汽车而言其实更加合适。

另据官方表示:由于零跑目前在电芯的封装方案中集成了可测试气密性的常闭式泄压阀,在电芯的拆卸及维修问题上,零跑的CTC方案与目前的电池产品区别不大。

而在电芯的安全性上,零跑的CTC方案中增加了一个氮气压缩包,配合相关感应器,可在事故发生时利用氮气填充电芯仓,以防止电池爆燃。

结语:零跑汽车目前正处于发展的快车道上:2020年,零跑汽车的全年销量为11391辆;2021年,零跑汽车的全年销量为43121辆,同比增长260%。

而本次CTC电池技术的发布,证明了零跑汽车在技术层面也在积极地探索。作为一家坚持创新的造车新势力,希望零跑汽车可以在未来越走越远。