如何做到CTP电池的无热扩散?

在2020年出台的国标规定的5分钟逃逸时间之上,每一家主机厂都有不同的技术要求,比五分钟要更长,可能是半个小时或者一个小时,要求非常高。

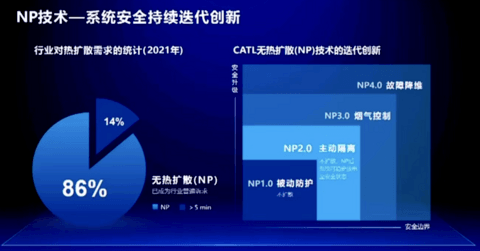

行业内卷之下,NP(无热扩散)已成为共识的底线标准。

宁德时代首席科学家吴凯曾提出,就安全角度而言,动力电池无热扩散是一个重要的技术发展方向。他提及,根据宁德时代进行的客户调研,超过86%的整车厂都对后续产品提出了无热扩散的要求。

透过近期的两大展会——上海车展和CIBF,我们发现,主机厂、动力电池企业、隔热防火材料企业等应对CTP/CTC电池包的热扩散防护方案目前以全方位的复合方案为主,达到基本的NP,乃至NP 2.0。

堵:陶瓷化硅泡棉、气凝胶

起到“堵”的作用的一般是被动热管理系统中的防火隔热材料。

随电芯和电池包结构的不同,电芯之间、电池上盖的隔热材料目前主要有云母板、气凝胶、有机硅泡棉、以及一些复合材料等。

在弹匣2.0中,广汽埃安与中国航天合作,开发了隔热和相变吸热双重功能的热管理材料,相变潜热相对常规材料提升10倍。在集成封装上,通过形成隔热-相变-隔热复合隔热技术,整体隔热性能提升40%。

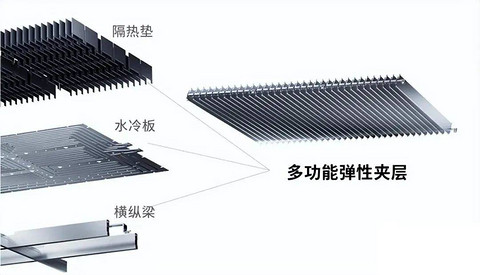

麒麟电池的多功能弹性夹层,水冷、隔热、缓冲功能三合一,置于侧面而非顶部的水冷系统,既作为冷板,又可以隔热,避免相邻电芯的热扩散,又作为结构件承担机械力。

圣戈班针对不同的应用场景推出的热扩散防护解决方案有功能性陶瓷硅泡棉TRP5000,在常温下保持硅橡胶特性,耐温到1300℃,高温下可以瓷化形成自支撑无机层,防火层可以提供很好的阻燃、耐火烧、耐火冲击的作用。

现在市面上其实主流的隔热防火材料是云母,但是云母的密度相对比较高一点的,圣戈班称,TRP5000的密度相对云母会轻30%~40%,能够帮助主机厂缩减辅材的重量,提高电池系统能量密度。

罗杰斯的电动汽车电池包材料解决方案包含电芯隔垫,可用于软包电池和方形电池,提供压缩衬垫和热失控防护二合一方案。罗杰斯正在商业化通过组合不同的绝热层制作的复合材料或特殊化学配方的材料,从而实现既具有定制化压缩性能和也具有优异热防护作用的多功能泡棉,如将金属箔复合膜与聚氨酯或硅胶等压缩衬垫材料一同使用,既能阻挡直接火焰,也能将热量散发出去,使泡棉在遇热时坚持更长时间。

富程威结合EV用电芯更长寿命、更安全、更低成本的市场发展需求,开发了高性价比的多种有机硅系列产品,其中其特种硅橡胶可用于新能源汽车的隔热应用需求。

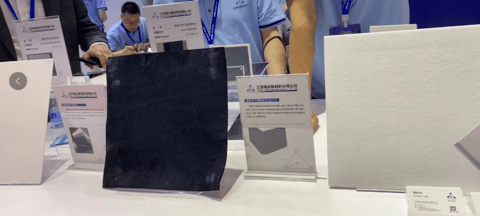

气凝胶方面,江苏珈云新材是CIBF展上少有展出气凝胶的隔热防火材料企业。珈云新材展出了高性能陶纤气凝胶绝热毡产品AJ1025、泡棉气凝胶、湿法玻纤气凝胶、预氧丝气凝胶等产品。其中AJ1025是国际首款长时耐1000℃,短时耐1300℃的高温气凝胶电芯间隔热片。

疏:热电分离

PACK层级的热电分离是做到NP 2.0的关键技术。

传统电池PACK中,电芯防爆阀和极耳在同一侧,热失控泄压区与高低压线路处于同一区域。一旦发生热失控,喷发物容易在泄压通道堆积,造成高压短路,带来热失控后的“二次危害”。因而,电池包要做到真正的“无热失控蔓延”,需要控制高温和导电对绝缘带来的巨大破坏力。热电分离被许多主机厂和电池厂视为通向新一代防护技术的必经之路。

宁德时代提出逐步迭代的NP技术,从NP1.0到NP4.0第一代为被动防护不扩散,第二代是主动隔离,第三代为烟气控制,第四代则是故障降维。麒麟电池应用的NP2.0技术采用了高压与烟气主动隔离技术,能兼容不同电池化学体系与电压平台。

蜂巢能源的龙鳞甲电池、中创新航的OS电池、捷威动力的海绵电池、亿纬锂能4695大圆柱电池包、欣旺达闪充电池等均采用热电分离技术,保证电池的安全性。

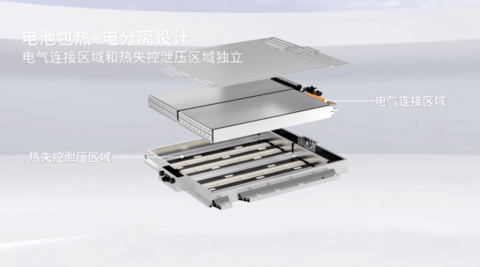

龙鳞甲电池采用热电分离的设计思路,就是将热失控区域与电连接区域分割。底部泄压阀与两侧极柱完全物理隔离,电芯的泄压物与电气连接空间完全绝缘,杜绝了“热失控”后导致的“电”的危害。

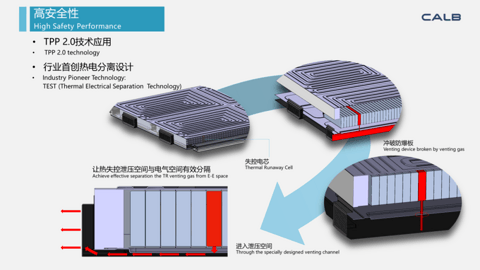

中创新航开发的TPP(热抑制保护)2.0技术,电芯沿着高度方向——Z向泄压,同时还设置了独立的泄压空间,保证气体不跟强电发生交联,让热失控泄压空间与电气空间有效分割,避免喷发物造成高压电器短路。

捷威动力海绵电池通过“气液分离”结构,精准计算和控制气液分离阀开启,实现热失控定向排气,使热“失控”转变为“可控”,满足TP“零”扩展需求。其在电池包纵梁上设有气液分离装置,气体通过上盖导气槽引导导出,液体通过整车的膨胀壶,包内压力增加,液位在压力作用下下降,冷却液通过整车膨胀壶进行收集。

基于上下游企业对电池安全的关注和新技术、新产品布局,我们可以看到,隔热防火材料、热电分离等的应用正在升级动力电池的被动安全技能,给予新能源汽车更充足的信心。