高压铸铝副车架、碳纤维复合材料副车架,麦格纳展示多种轻量化技术方案

轻量化技术是汽车节能减排的重要技术手段,在保证机械强度和安全性能不降低的情况下,轻量化技术能够有效降低整车能耗。数据显示,传统车辆重量每降低10%,油耗降低7.5%-9%。对于电动车辆而言,重量每降低10%,则可以提升5.5%的续航里程。此外,随着电动汽车的持续热销以及技术进步,以CTC为代表的动力电池与底盘融合的技术方案得到应用,在要求系统减重的同时,针对其碰撞安全、强度、刚度等产品性能要求也不断提升,对底盘技术也提出了新的要求。

2023年7月6日,麦格纳在“黑科技来了Tech Lab系列”线上直播间中,来自麦格纳车身与底盘事业部的徐子卿先生展示了麦格纳5项轻量化创新技术方案,以及麦格纳轻量化技术的研究领域,以应对底盘轻量化的技术要求。

五大轻量化方案实现减重要求

麦格纳认为,实现轻量化创新的途径主要包括材料创新、工艺创新和设计创新三个方向。其中,

轻量化材料方向中,即采用高强度钢、铝合金、镁合金、碳纤维等轻量化材料代替普通钢材料,通过降低材料用量或降低密度实现减重;

轻量化工艺中,即通过发展一体化铸造、激光拼焊、液压成形、轻量化连接等制造工艺,整合零部件或连接件用量实现减重;

轻量化设计中,即通过计算机自动化设计软件和力学理论对现有零部件进行尺寸优化、形状优化、拓扑优化实现产品减重。

在此方向指导下,麦格纳此次重点展示了五空腔单元防撞梁、热成型一体式门环、一体式高压铸铝技术、高压铸铝副车架和碳纤维复合材料副车架五大创新轻量化技术产品。

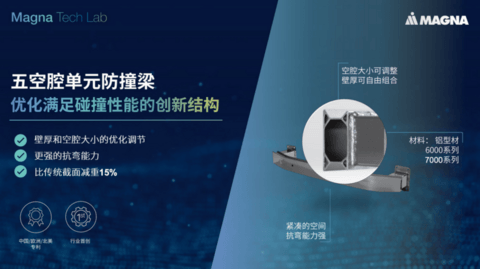

麦格纳五空腔单元防撞梁相比传统截面防撞梁减重达到了15%。防撞梁由主梁、吸能盒、连接汽车纵梁的安装板组成,麦格纳在材料上选用了6000系列或7000系列铝型材,在设计上通过多参数优化,自由的调整空腔的大小和壁厚,防撞梁不仅实现了更强的抗弯能力,还实现了重量减轻,满足轻量化设计要求。

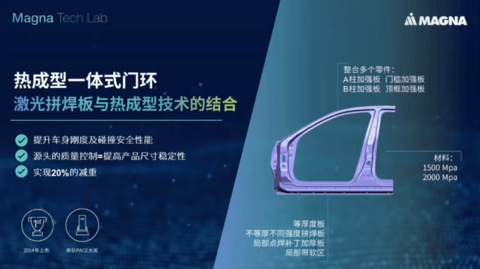

麦格纳热成型一体式门环技术实现减重20%。在材料上,麦格纳选用了1500或2000兆帕的材料。工艺上采用了TWB生产工艺,即采用激光焊接技术把不同厚度、不同材料的钢板焊接在一起,然后进行热冲压,从而将A柱加强板、门槛加强板、B柱加强板和门框加强板实现一体式成型,实现单个零部件的集成。热成型一体式门环技术不仅实现了减重,还降低了制造流程,降低了零部件的综合成本。

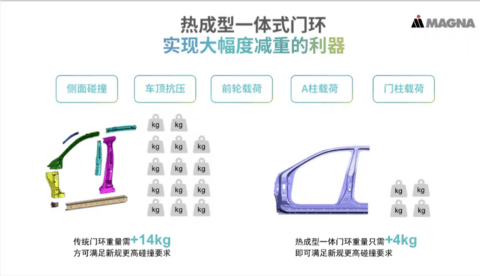

随着25%小偏置碰撞法规的实施,汽车碰撞传力路径及能量分配发生了较大变化,车体的 A 柱、A 柱上、A 柱下、门槛等部位成为 25%小偏置碰撞的主要传力结构。因此前门环部件成为防止前排乘客损伤最重要的部件,为此需满足多个碰撞性能要求。测试内容中包括侧面碰撞、车顶抗压、前轮载荷、A柱载荷及门柱载荷等,而满足新的机械强度要求,门环部件的重量不可避免的随之增加。为满足法规中的强度要求,传统门环设计需要增加14kg重量,而麦格纳热成型一体式门环技术则只需要增加4kg,减重约10kg。

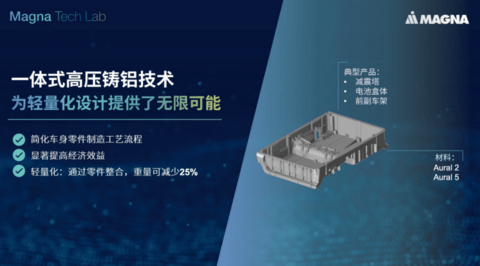

一体式高压铸铝技术相比原始钢结构零件可实现减重25%左右。麦格纳的高压真空铸造技术名为HighQ-Cast™,可将多个零部件通过该工艺技术进行整合,如中央通道、前车身铰链柱,前/后减震塔、后纵梁、内外扭矩盒、前后底板、电池盒体、前副车架等零件等,可大幅减少车辆内的零件数量。以麦格纳某美系客户为例,仅用13副高压铸铝模具就完成了多个零部件生产制造,将零件数量从原先的227个锐减到31个。

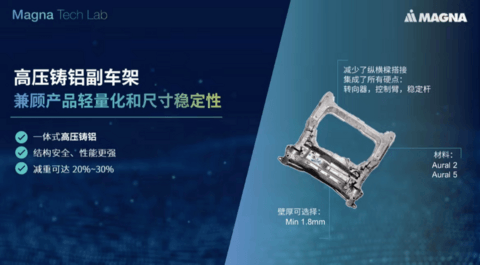

麦格纳高压铸铝副车架相比相比钢制副车架减重可20%~30%左右。副车架应用的材料为AlSi10Mg,麦格纳一体式高压铸铝副车架在设计上减少了纵横梁搭接,并将转向器、控制臂、稳定杆等所有硬点集成在一个铸件上,同时高压铸铝副车架最小1.8mm的料厚自由度也提升了该产品的轻量化表现。

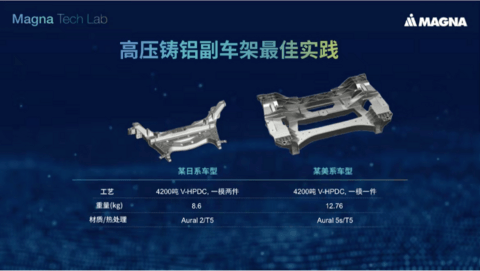

本次麦格纳展示了两款高压铸铝副车架产品,分别供应其日系客户和美系客户。其中,日系客户产品采用4200t压机制造,一模两处,重量为8.6kg。美系客户同样为4200t压机,采用一模一出工艺,重量为12.76kg。

除高压铸铝副车架产品外,麦格纳推出碳纤维复合材料副车架产品,进一步降低重量。虽然碳纤维具有低密度、高性能、抗腐蚀等诸多优势,但在汽车领域,碳纤维的成本较高,且制造周期长的劣势制约了碳纤维材料的大量应用。

麦格纳与福特合作,使用碳纤维复合材料与金属零件进行共同注塑,结合粘结和结构铆钉工艺,设计并生产出一款兼顾产品稳定性和工艺可行性的前副车架产品,该产品碳纤维占比87%。目前该产品已经通过了各项零件及整车测试,并且通过了样车认证。数据显示,该产品重量仅为18.8kg,减重29%,零部件数量减至8个,相比钢制零件,大幅降低。

麦格纳对轻量化的探索,永不止步

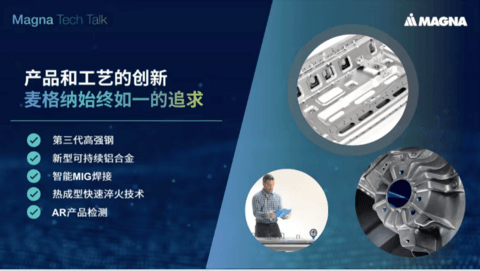

产品和工艺的持续创新是麦格纳轻量化技术不断提升的关键。除上述5个部件外,麦格纳对多个领域展开研究以提升轻量化技术实力。分别是

第三代高强度钢。具有更高的强度和更好的成型性,可用冷冲工艺进行加工。

新型可持续铝合金。与A365型铝合金相比强度更高。

智能MIG焊接。该焊接工艺具有闭环反馈系统,能跟踪焊缝的焊接参数,并精确测量焊缝的表面形状。尤其是在轻量化材料应用上,智能MIG焊接工艺能够有效解决新材料的焊接工艺问题。

热成型快速淬火技术。

AR产品检测。利用AR技术可检测零件缺失的特征,如螺柱、焊接螺母和点焊,同时提供零件100% 的可追溯性。这点对新材料、新工艺的成品检测尤其重要。

此外,麦格纳完善的工程模拟流程和对产品细节的把握能力也是其轻量化技术不断提升的关键。以麦格纳高压真空铸铝产品为例,设计前期利用经过深度优化的模流仿真软件,进行全面的模拟仿真,包括材料追踪、液相百分比、残余气体及充填速度等。通过将真实的工艺参数及材料数据输入到模拟软件中,即可预测出可能的工艺缺陷,并针对特定的缺陷,产品设计或模具设计中做出相应的优化。在碳纤维复合材料副车架中,因碳纤维的材料特性不同,因此在产品细节部分需重点关注。为抵抗高载荷,需在特定区域进行无卷曲织物SMC补片的共模塑成型,使其能承受更高的载荷。在特定连接点位置,将不锈钢套筒包覆成型到SMC副车架中,实现了4个车身安装连接和两个转向支座的连接,以满足安装点的功能要求。在整个副车架由上、下两个单独成型的部分,通过粘合剂和铆钉连接成箱型截面,通过拓扑优化对空心箱形截面进行设计优化,确保了采用最少的材料提供副车架所需的刚性。

目前麦格纳车身底盘系统,也就是卡斯马。产品涵盖了前后保险杠、引擎盖、门环、地板等白车身部件,以及前、后副车架,控制臂、扭粱等底盘产品,生产工艺包括外覆盖件冲压、冷冲压、热成型、先进连接技术(包括激光焊接,SPR,FDS等)、液压成型、高/低压铸造、滚压成型、柔性装配生产线等。其中,外覆盖件冲压是为数不多的由供应商完成的A级面制造工艺。产品和工艺的多样性也是麦格纳能够持续不断的推出轻量化产品解决方案的关键。

本文开头提到的CTC技术要求,麦格纳现场工程师告诉NE时代,麦格纳在CTC技术中已进行多年研究,并推出成熟的技术方案。在关键材料上,麦格纳应用热成型超高强度钢满足机械强度的要求,保证碰撞安全。在制造工艺上,高压铸铝等技术满足减重要求。对于钢铝连接处,麦格纳采用了比如激光焊接、FDS、SPR、搅拌摩擦焊等技术满足连接要求。在成品检测方面,麦格纳对涂胶、焊接都有相应的在线质量控制方案,以及采用上文提到的AR检测技术对连接处进行实时监测,以满足产品质量要求。

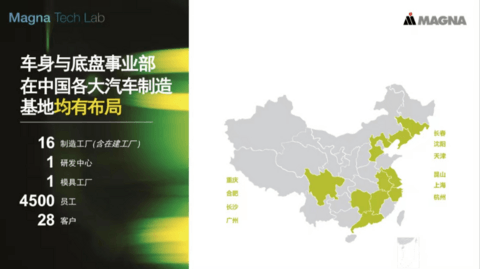

麦格纳车身与底盘事业部早在2005年就进入中国市场,先后设立了16家制造工厂,包括近两年投入运营的合肥和长春第二工厂,另有天津第二工厂正在筹备中。在研发层面,麦格纳车身与底盘事业部拥有1所研发中心和1家模具厂,目前员工规模达到4500余人。