不要把800V的高成本妖魔化,这些主机厂和Tier 1正在卷技术卷规模

今年的展会及论坛极其热闹,不少电驱企业拿出自家的优秀产品及储备技术,解说对市场需求的理解。我们也可以看到,部分电驱企业已基于主机厂采购策略和全球供应链分工的改变,对自身的产品布局以及架构做出相应的调整。

结合NE时代落幕不久的2023 xEV驱动论坛各位嘉宾的演讲以及圆桌讨论,笔者尝试着站在需求的角度,梳理、理解主流、前瞻电驱技术方案及其应用场景,主机厂与第三方的协作关系,国际化企业的反攻及架构调整。

接上篇多合一( 为极致降本而生的多合一:OEM自制达到新高峰,Tier 1将何去何从?),本篇重点讨论800V的发展趋势及前行过程中面对的挑战。

小鹏G6上市热潮再度掀起800V的适用性和适配性讨论。同样电驱Tier 1在近两年陆续发布了许多800V新品。

在这个过程中,整个行业提出了几大问题:800V电驱该怎么降本,面临着哪些技术挑战?外资Tier 1能否在800V时代超车?

为什么800V?

800V的兴起源于对超快充的需求,核心目的是提升消费者的用车体验。

实现超快充拥有两种方案,高电压和大电流,前者代表保时捷、小鹏汽车,后者代表特斯拉。从最大输出功率600KW,电压1000V的V4超充桩部署来看,特斯拉也开始转向高电压模式。

相比400V平台,800V平台优势主要体现在两个方面:

1、补能的时间得到有效缩短,极大程度上缓解消费者的补能焦虑,提升用车体验。

2、配合碳化硅功率半导体的使用,系统运行效率更高,从而有效利用电量,增加纯电里程。

如何降本?

高压超快充若要普及,困难重重,需要迈过成本高、充电基础设施不完善、供应链不成熟三座大山。到电驱动层面,主机厂及Tier 1正在想方设法缩短与大规模、成熟应用之间的距离。

高电压对整车成本影响几何?华为在其《中国高压快充产业发展报告(2923-2025)》中指出,相比400V平台,800V电压平台提出全面升级车辆的电力电子应用部件和绝缘系统的需求,对电池包、电机、电控、电源、空调压缩机、PTC等都带来成本的增加。以150kW前驱动系统为例,单电机+电控的成本就将增加2000元。

根据NE时代的调研,2022年,市场广泛应用的150kW三合一电驱系统价格在八九千元范围。以此为基数,高压带来的电驱成本增加幅度最高超过20%。这也决定了800V电驱更加适用于中高端性能电动汽车。

目前,售价最低的一款800V电动汽车是近期上市的小鹏G6,以一己之力将800V整车的价格拉低到20万元。

小鹏汽车对800V整车平台的成本和性能等多方面的综合把控能力,在G6这款车已经得到了淋漓尽致的体现。“小鹏是站在架构开发的宏观角度上考虑,根据整车来做优化。虽然电驱系统采用SiC等元素会增加电驱的成本,但能带来92%的综合效率、仅85kg的重量、紧凑的设计,都能帮助整车在电池容量、整车布置等方面带来更多优化空间和成本控制的空间。” 小鹏汽车电驱系统高级总监齐洪刚指出。

在齐洪刚看来,小鹏电驱最基本的功能被客户感知的,就是安全可靠,同时通过800V系统,他们为整车赋予新的功能。站在客户的角度,第一,可以给车提供更快的充电体验。小鹏G9、G6的电池快充能力可以做到3C、4C;第二,碳化硅和800V很好地融合,能提供更好的效率的同时,给整车带来更高的续航;第三,站在今年看,碳化硅的成本没有以前想得那么高,现在只比一千多一点。所以小鹏把800V碳化硅平台作为后续的的主要产品来推动。

从电控降本的角度来看,电机控制器目前成本以电子元器件为主,物料成本偏向透明、标准化,对规模较为敏感,技术、规模是降本的主要两个路径。

NE时代研究院数据总监韩家骅指出,SiC应用在整车上的逻辑是降低电池用量,仍然需要降本来支撑其应用的可行性。

韩家骅认为,SiC降本主要有几个方面。

一是晶圆层面:生产规格能够从6英寸逐步切到8英寸,以及单位面积的电流能力逐步提升,这样整体模块成本是往下走的。但是这里面还有一点,良率的提升,现在的良率可能50、60%左右,如果后面能提升到80%或者更高,整体成本也是会有很大的下降的。

二是封装层面:现在HPD模块用碳化硅是大家不得不做的选择,但是杂散电感还是很高,没有办法发挥芯片最大的水平。我们现在观察到,大家会选择类似于塑封+单面直接冷却,好处是降低杂散电感,进一步发挥电流能力。再往后塑封+双面水冷或者双面直接冷却的方案应该会更有吸引人,可以进一步提高碳化硅芯片的利用度,同时降低整个芯片的用量。马斯克的想法也是如此,他为什么要降低75%的用量,就是为了降低整个碳化硅的成本。

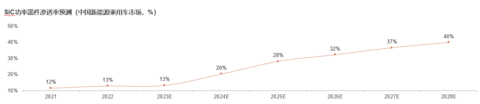

NE时代咨询总监徐笃升指出,专为SiC开发的封装形式将逐渐成熟,传统HPD封装份额可能逐渐下滑,晶圆也从完全依赖海外到本土产品开始有所应用。同时预测,随着成本下降和产能提升,中国新能源乘用车市场的SiC渗透率预计将在2028年达到40%。

中国一汽研发总院电机电驱动开发部部长助理王斯博表示,碳化硅在高压化的趋势中优势十分突出,也是电驱高压化的关键路径,当前对动力性、经济性、舒适性等都有一定的提升,但未来降低SiC芯片使用数量是未来重要发展方向,我们对标了当前的主流产品,目前采用碳化硅模块的产品基本内部都是8并的碳化硅,未来可能走向6并甚至更低的并数。

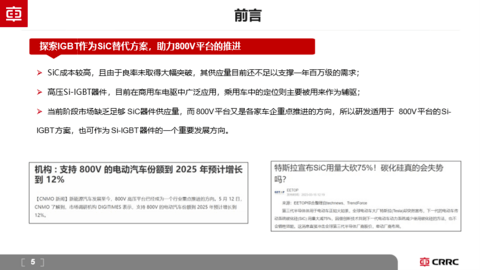

中车时代半导体汽车产品线总监宋自珍则在探索800V平台下IGBT作为SiC替代方案。1200V/600A S3+适用于160~180kW电机控制器,2022年8月底SOP;在商用车(主驱)和乘用车(辅驱)均批量装车使用。在S3+封装平台基础上,使用STMOS芯片,实现更大的出流和更强的短路耐受能力,满足高压主驱的应用需求。中车正在开发1300V 600A S3+产品,应对880V(甚至是900V)电压应用场景。

如何应对绝缘、EMC、NVH等技术挑战?

摆在高压化电驱系统面前还有技术挑战。电机方面,绝缘系统存在局部放电,电老化问题突出。电控方面,功率器件需要耐高压、耐高温、高效节能的SiC MOSFET,硬件设计上,需要重点考虑杂散电感、关断过程的电压尖峰。

中车时代电气汽车事业部研发副总监唐雄辉对电机电控面临的技术挑战做了详细的解释。

挑战一,高温大电流 SiC芯片设计、高温高导热封装材料制备、低感低热阻封装设计等技术仍存在瓶颈需要突破,且因长晶速度慢、良率不高,产能提升需要时间,现阶段SiC功率器件的成本仍处于高位。

挑战二,SiC比IGBT开关速度高1倍以上,导致器件承受尖峰电压大幅提升,若系统杂感不减少,会导致器件因误导通或击穿而损坏,因此要求主回路杂散电感量在16nH以下,对电容、母排、模块的应用有更高要求。

挑战三,碳化硅器件本身的特性,会带来串扰和误导通问题,对设计和驱动电路提出更高的要求。

挑战四,碳化硅引入后,dv/dt变得更大,干扰频谱包括幅值更大,对系统EMC设计会提出更高的挑战。另外碳化硅电控是在高功率、高功率密度要求下展开的,带来的空间耦合对EMI的问题更显著。碳化硅EMI噪声幅值比原来系统增加了20个dB,这是非常大的影响。

挑战五,现有400V系统的Ι型绝缘不再适用,需针对800V高压SiC供电的电机绝缘系统进行全新设计。

挑战六,高电压下,轴承电腐蚀加剧。行业有导电碳刷、导电轴承、陶瓷轴承等多类应对方案,但应用成熟度欠佳,且成本较高。

在华域电动技术中心控制器工程高级经理蒋县宏看来,高压电控挑战涵盖封装难问题、配套电容问题、专用驱动设计、EMC问题。

封装难:主流的碳化硅模块仍然还是借用硅基的HPD封装,导致碳化硅的特性没有办法完全发挥出来。

配套电容问题:具体包含薄膜材料存在一定温度瓶颈,限制了系统的温度应用提升;对电容的在一定容值下的耐纹波电流能力有更高的要求;必须设计出更低的ESL,对电容开发带来挑战。

专用驱动设计:现有的主流方案难以满足,需要全新搭建驱动架构,开发SiC专用高频驱动电路。

EMC问题:SiC使用更高的开关频率,很容易引起EMC问题。

上海大学机电工程与自动化学院教授、博导黄苏融认为,随着800V等新技术的加速落地,电驱动产品面临着高频、高压、高速等带来的一系列的挑战,尤其SiC功率模块、绝缘性能、EMC、NVH等基础前沿问题,对整个产业链提出了更高要求,需要全行业群策群力,共同应对。

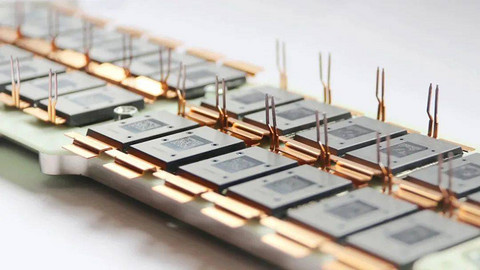

阳光电动力科技有限公司产品线总监史良辰介绍了新一代并联功率模组,相对于上一代的功率器件,单管封装尺寸更大,单管载流能力进一步提升。并且这个器件做了内绝缘,器件可以直接和散热器进行焊接,替代传统方案里面的导热硅脂,可以把整个系统热度大幅降低,可以提升芯片的电流输出能力。另一方面由于并联的应用,使得整个系统里面等效串联电感值大幅降低,杂感小了,对于EMC性能的获得有很大帮助。

“阳光电动力针对EMC建立了正向设计能力,前期通过搭建仿真模型验证整个EMC测试的有效性,在一体化滤波模组方案上有相应的储备,可以在空间占用方面降低很多。另外电电集成多合一结构设计的层面我们也有相应的隔离腔体的设计考虑,可以进一步控制我们相互模块之间的干扰。我们有充足的EMC测试资源,可以进行快速迭代和验证,最终获得比较好的EMC效果。NVH是整车非常关注的性能之一,我们建立了相应的仿真能力,通过前期的正向设计来控制NVH的性能。”

纳芯微电子市场总监高金萍认为,新能源电驱动系统正往800V高压架构的趋势发展,对驱动芯片提出了更高的要求。纳芯微单通道智能隔离式栅极驱动器NSI6611能够很好满足这一趋势要求。该产品可用于驱动IGBT,MOSFET和SiC MOSFET等功率晶体管,提供最大10A的拉灌电流能力,米勒钳位电流高达4A,能够更快地驱动管子的开关,有效提高电驱系统的效率。

高电压对电机绕组的绝缘性提出了更高的耐压挑战。佳腾电业去年已量产一款PEEK线,也是中国国内800V扁线的第一个量产项目,从去年的11月份量产到现在已经超过半年时间了,目前也是比较稳定的一个状态。佳腾电业汽车驱动事业部销售总监王欢指出,通过不同铜线绝缘材料的对比,PEEK线材更适合800V的应用环境,尤其在连续波绕绕组应用中。

轴电流对于800V来说是一个绕不过去的课题。通常行业解决轴承电腐蚀问题的思路有三种:1、限制,不让它造成更大的影响;2、隔离,就像新冠一样,做阻断;3、疏导,把危害能量导到大地。限制,通常来说是放共模磁环。阻断,最简单的方式就是做绝缘。疏导,包含导电碳刷、导电油封、导电轴承和导电环。和骋科技的解决方案是护承核®高导电纤维接地环/棒。小鹏汽车同样提出陶瓷球轴承、导电刷的使用,并且希望在场的零部件供应商在这两方面能多发力,以降低相应的成本。

哪些新800V电驱?

接下来让我们看看,主机厂及Tier 1发布了哪些800V新电驱总成,各自的亮点又是什么?

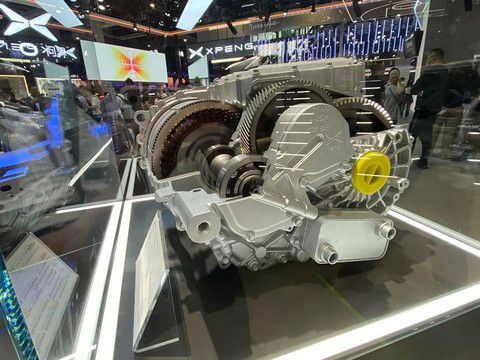

小鹏全新 800V XPower 电驱

800V XPower是高压SiC平台的重要一环,作为“扶摇”架构下的主驱标配于小鹏整车。

全新800V XPower电驱是小鹏的第二代800V SiC电驱,第一代早已随着小鹏G9的上市在国内率先实现量产。全新800V XPower电驱平台采用了8层HairPin扁线及高效电磁方案、超高功率密度SiC先进封装技术、超低粘度及主动润滑控制技术等,使电机最高效率达97.5%,电驱系统综合工况效率达92%。

新一代从数据上看,效率更高、重量更轻、功率密度更高。

综合效率:G9 800V电驱总成综合效率90.5%;“扶摇“800V XPower综合效率92%;

重量:G9 800V电驱总成重100+kg;“扶摇“800V XPower重85kg;

功率密度:G9 800V电驱总成功率密度达2.2kW/kg;“扶摇“800V XPower 功率密度2.6kW/kg以上。

汇川联合动力800V逆变器

小鹏全新800V XPower电驱总成采用的逆变器来自于汇川联合动力。在小鹏G6上市当天,汇川、中创新航、华为等Tier与小鹏联动,为G6造势。

汇川联合动力在上海车展上展出了第四代高压(800V)SiC单电机控制器,据介绍该电控适用于紧凑型、中大型纯电动以及增程式乘用车。扁平化设计,满定与电机和减速箱集成化安装以及整车前后驱布置兼容性强,兼容Si和SiC功率模块,以及低压(400V)和高压(800V)方案,同尺寸同接口兼容;效率高,最高效率>99.6%,综合效率>99.0%;开放度高,灵活支持各种模式的软件联合开发。

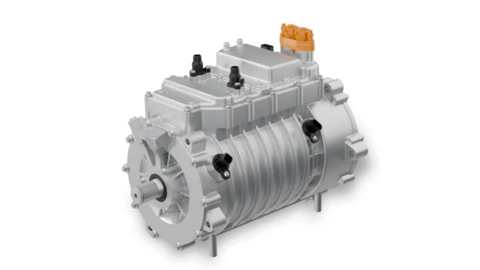

中车时代电气C-Power280

作为中车电驱E4.0平台的首款产品,基于中车自主SiC芯片开发的高压油冷动力总成产品C-Power280峰值功率280kW,适用于C级及以上的轿车及中大型SUV,兼容前驱及后驱两种结构布置方式。CLTC工况效率92%,相较于E3.0提升2.7%,为续航里程带来6.8%的增加效果,功率密度3.3kW/kg,ASIL-D&CLASS 5功能安全,已实现核心部件完全自主可控。

魔腾动力800V电驱系统

上汽变速器成立的新能源产品品牌魔腾动力也展出了纯电驱动的最新产品,800V电驱系统及800V SiC电机控制器。

800V SiC电控可与Si基IGBT同封装替换,功率达200kW+,峰值电流400Arms;集成直流快充功能,采用复用功率器件的boost直流快充方案,兼容500V和750V充电桩;满足IS026262功能安全ASIL C等级要求,选型设计满足ASIL D。

800V电驱系统采用8层扁线油冷设计,峰值功率可达300kW,是车展期间各大展台800V电驱功率的最高值;电驱系统重量79kg,同样是车展展台上表现最优秀的指标。

华为高效SiC高压同步总成

面向B/B+级BEV动力总成,华为称其有业界最高效率量产高压同步总成解决方案——高效SiC高压同步总成。据介绍,该款SiC高压同步总成是基于高效SiC模组以及华为电机仿真寻优平台,华为打造92%CLTC效率的业界最高效的CLTC工况动力总成,相对于业界同类方案,效率领先1.5个百分点;这款平台同时支持750V和900+V双电压适配,在250A的快充桩上就可以实现极速4C充电,7.5分钟把电池SOC从30%提升到80%,续航增加250km。

同时,得益于转速提升、智能油冷等一系列技术突破,动力总成功率密度达到2.4kW/kg,领先行业30%。搭载华为智能辅驱技术的异步总成,搭配92%高效同步后驱总成,整体四驱续航里程可提升27km。

博格华纳多元化800V产品

博格华纳公开的800V产品更加多元化,从子部件到系统,包含800V油冷电机及定转子组件、800V逆变器、800V iDM电驱系统。

其中800V油冷电机可作为电机总成或拆分成转子/定子组件来提供,具有内置式永磁转子和专有的定子绝缘增强技术,以增加耐久可靠性。该电机的峰值效率可达96%以上,并具有HVH专利的定子绕组技术。

800V电机控制器采用第四代基于碳化硅技术的Viper,可满足200kW-250kW单电机的功率响应需求。并且可根据客户的需求,集成升压boost和降压DCDC,实现灵活组合。

系统方面可提供iDM200、iDM220、iDM220+等产品系列,涵盖85kW到250kW以上的功率需求。

据博格华纳的介绍, 将为一家国内领先电动汽车品牌提供高压发夹式电机,应用于该品牌旗下的第二代800V驱动系统平台上。预计搭载该平台的车型预计将于2023年10月开始 量产。800V电机控制器目前已经获得北美、德国和国内整车企业客户订单,预计将在2024年实现量产。

纬湃科技EMR4 800V

纬湃科技的800V产品同样拿到了定转子、逆变器等多子部件的订单,部分已量产应用。

800V 油冷8层扁线定转子技术具有高PDIV及耐油绝缘设计。定子绕组8层Hairpin扁线设计使得电机最高效率≥97.5%,218kW的峰值功率及450Nm的峰值扭矩提升了整车的动力性能。目前该产品已在小鹏G6车型中量产。

800 V碳化硅逆变器在已经拿到现代汽车E-GMP电控产品的订单后,2022年又拿到北美制造商10亿欧元的订单。

采埃孚两代800V电驱

采埃孚在最近的全球技术日上公布了EVSys800电驱动总成的性能参数:EVSys800电驱动总成峰值功率275kW,持续功率206 kW,持续功率占比约75%。轮边峰值扭矩5200Nm,系统重量74 kW。峰值功率密度3.72 kW /kg,峰值扭矩密度70.27Nm/kg。目前,业内主流的800V电驱动总成系统峰值功率密度约2.5-2.8 kW /kg之间,EVSys800超过当前行业主流水平。

与采埃孚当前800V电驱动相比,EVSys800系统总重量74公斤,与当前的采埃孚800伏电驱系统相比减轻了约40公斤或30%。

主要创新技术包括:

编织型连续波绕电机定子技术。相比传统的扁线定子,绕组端部尺寸降低50%,线材用量减少10%。

槽内油冷技术。定子冷却时,冷却油在槽内喷出,而非端部喷出。冷却性能更好,除峰值功率提升外,75%的持续功率占比也得益于该技术。

800V高压平台。EVSys800最高支持900+V高压平台,为满足高电压平台需求,采埃孚在电机中选用了成本更高的PEEK铜线,而非PI。电控中采用了碳化硅功率模块。

两组行星轮式减速器。与传统减速器中减速齿轮机构与差速单独分开的方案相比,该分案通过两组行星齿轮同时集成了减速和差速功能,机构更加简单,轴向尺寸更小。

采埃孚透露,EVSys800将在2026年开始批产上市。

去年9月,采埃孚800V电驱动桥产品已在杭州萧山正式下线。沈阳工厂将从2023年起先后投产400V和800V电驱动桥。目前它正在将多个800V项目导入生产,其中为一家中国OEM的多款车型提供800V电驱动桥,同时也为一家欧洲跑车制造商供应800V逆变器。

自主与外资PK的新焦点

从NE时代发布的月度电驱装机量TOP数据不难看出,在400V时代,由于成本、与主机厂配合度、开发速度等优势,自主Tier占据了TOP 10榜单的多数席位,外资突破难。但800V时代的开启,为外资Tier带来新的机会。

从现有定点情况来看,外资Tier的800V电机和电控子部件拿到了国内外主机厂的订单,并且开始量产。自主Tier也拿到了部分订单,但从公开信息来看,与外资Tier存在一些差距。当然,也不排除自主内秀,暂时隐藏了定点信息。

从各订单涉及的产品来看,800V时代,主机厂更倾向于采购子部件,自制系统。小鹏汽车同样采用的是系统自研自制,子部件外采的模式。车企亲自参与深度创新,才能保证产出的产品足够领先。