关于电动拖拉机驱动系统方案设计的分析

0 引言

电动拖拉机(Electric Tractor,ET)因其作业时无排放、无需消耗燃油、依靠电机进行起动调速等工作属性,从而能较传统燃油拖拉机更好地适应未来新型农业的发展,同时也利于应对能源危机的困局。在农业方面,其无排放的优点可以很好的与设施农业搭配、促进设施农业的大规模推广,从而可在干旱、寒冷与低压地区开辟农业生产,能极大地缓解我国农业耕地不足的矛盾;在新能源利用方面,因其作业区域广泛分布于野外农田,又恰好与风能发电、光伏发电场区吻合,便于就近充电(采用插电或换电方式),这对减少电力系统网络损耗与变电损耗具有重要意义;此外,我国太阳能富集的西部与西北地区、风能富集的“三北”地区大多也恰好为传统农业薄弱的高原、荒漠与寒带【1】,这些地区亟待大规模推广设施农业以发挥能源优势与空间优势,电动拖拉机将会在这一过程中起到决定性作用。

然而,同新能源汽车的普及程度相比,电动拖拉机经过十多年的研发仍未成功迈入市场,直接原因便是性能不达标且成本偏高。拖拉机作为农田动力源,一方面要求其能够驱动各种外挂设备、定时进行相应的田间作业,另一方面其作业环境的恶劣与田地负载的冲击对其防护与输出提出更高的要求,同时在开发电动拖拉机过程中同电动汽车一样面临着“三电”问题(动力电池、电机驱动、整车电控)特别是电池问题的困扰,在这些问题共同影响下电动拖拉机至今仍难以在市场中获得推广。

(a)

(b)

(c)

图1 位于大荔、永济一带的设施农业大棚

Fig.1 Protected Agriculture Facilities in Dali of Shaanxi and Yongji of Shanxi

有利条件是,拖拉机作业时对车辆NVH(Noise, Vibration, Harshness)要求较低,且车身精简化程度高,这些因素在降低成本的同时也凸显出电动拖拉机驱动系统在整车系统中的重要性与技术独特性。

1 现阶段电动拖拉机发展简介

国外由蓄电池供电的电动拖拉机起源于上世纪70年代的能源危机,由欧美日本等发达国家带头研制【2】,但因受电池技术的限制直至今日仍然进展缓慢,在作业距离、作业时间、体积等方面均远低于用户期望,难以量产【3, 4】。

表1 近十年研究电动拖拉机(含混合动力式、增程式)主要院校及专业的论文数量分布

Tab.1 Distribution of papers of ET(including hybrid and extended) in mainly institutions and majors in decade

成果分布 主要院校 . | 学院/专业(大类) | |||

机械工程专业 | 车辆交通工程类 | 农业/农机装备类 | 电气自动化类 | |

南京农业大学工学院 | 16(含2综述) | - | 5 | 2 |

西北农林科技大学机械与电子工程学院 | 3 | - | - | 1 |

中国农业大学工学院 | - | 1 | 1 | 1 |

江苏大学 | 1 | 10 | - | - |

河南科技大学 | - | 7(含1综述) | 4 | - |

西安理工大学 | 3 | - | - | - |

安徽科技学院 | - | 2 | - | - |

湖南科技大学 | 1 | - | - | - |

华南农业大学工学院 | - | - | - | 1(综述) |

石河子大学机械电气工程学院 | 1 | - | - | - |

齐鲁工业大学 | - | 1 | - | - |

福建农林大学机电工程学院 | 1(综述) | - | - | - |

山西农业大学工学院 | - | - | - | 1 |

天津职业技术师范大学 | 2 | - | - | - |

安徽农业大学 | - | - | 1 | - |

我国自2007年以来,各大院校主要由机械专业、农机专业与车辆专业带头研究电动拖拉机,而同时期电气自动化类专业则主要致力于对电动汽车驱动系统的研究,在对电动汽车电机电控等方面积累了诸多成熟经验之后,近年来电气自动化类也开始转入对电动拖拉机驱动系统的研究。表1为国内近年来研究电动拖拉机(含混合动力式、增程式)主要院校的研究成果(重要论文)数目与专业分布。

同一时期国内也有相关企业或独立或联合高校对电动拖拉机进行了整车生产的大胆尝试,但由于未解决驱动系统方面的核心问题始终无法定型推广【5】。

驱动系统作为拖拉机电气化改造的关键环节,其方案的选定直接影响着车辆动力性与成本,其设计、选型、优化与控制也决定了电动拖拉机一次充电后的工作时长与效率。目前电动拖拉机的发展主要受困于其驱动系统。

2 对电动拖拉机驱动系统研究的分析

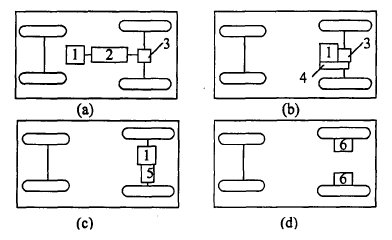

国内电动拖拉机研究人员最初对驱动系统的设计均利用与电动汽车的相似性而沿袭了后者的4种或6种驱动系统结构方案,如图2【6】:

1—电动机;2—离合器、变速箱;3—后桥;4—减速器;5—减速器、差速器;6—轮毂电机

1—Motor; 2—Clutch and Gearbox; 3—Final Drive 4—Reducer; 5—Reducer and Differential; 6—Hub motor

图2 电驱动系统结构方案

Fig.2 Basic Structure of electric drive system

按照排列顺序这几种方案依次受限于机械技术、电机技术与电控技术,随着技术的发展电动汽车已得到推广并率先进入分布式驱动阶段,而对电动拖拉机的研究虽也开始分布式双轮驱动但仍无成熟产品进入市场。工程研究的思路通常为:总体方案的布局à各主要部件类型的确定à部件参数的选型、匹配à驱动程序等细节的设计à仿真、实体验证,在对电动拖拉机驱动系统设计时前两步有一定先后次序但并无明显界限——因需同时考虑系统功能、适应性与成本等因素,有时需重新反复尝试。

在电动汽车发展中产生的成功经验并不完全适用于电动拖拉机,同时非农专业中产生的可能适用于电动拖拉机的新技术也并不能被传统的电动拖拉机研究人员及时很好的理解与接纳,再加上专业建设的封闭性容易导致双方在前两步设计中产生较大分歧。

在电池的比能量、比功率、充放电速率、成组一致性等技术难题限制下,双方均追求通过提高驱动效率与加装增程器来延长续航能力这一共同目标。

在新能源汽车领域,通过选取合适的驱动电机与分布式驱动方案来最大限度减少机械损耗、从而提高效率,这一理念在电动汽车上已成功获得验证【7, 8】。当拖拉机及牵引农具的传动机构复杂时,通过将作业动作分解并在恰当位置引入适当的辅助电机,可达到精简机构提高传动效率的目的【9】;但若将分布式驱动应用于拖拉机牵引轮时则会因农田作业时轮毂所处的恶劣环境而要求电机机械特性及防护性激增从而导致成本剧增可靠性骤降等不利结果,若因拖拉机PTO(Power Take Off)驱动的机械传动损耗而将其取消、并代之以电缆供能与对应农机具单独配置分布式电机后,则又会因农机种类繁多而增加配置电机数从而导致总的制造成本攀升,这些问题在电动汽车领域罕见而又容易被传统电气自动化类人员忽视。

(a)

(b)

(c)

图3 拖拉机PTO装置及农田作业环境影响

Fig.3 PTO of Tractor and Influences by Environment after Farmland Operation

传统拖拉机研究人员因熟悉拖拉机各部分功能及用途因而在设计电动拖拉机驱动系统时能避免上述问题,据此采用的“逆推法”也明显优于对发动机 “简单替换法”;但由于非电气专业人员对电机设计与电机控制等专业课程的生疏而难以掌握各类电机的机械及控制特性,也难以预见各电机制造成本及未来发展方向,往往选取市场中现有成熟电机从而在电机选用方面不够灵活、而在驱动系统结构方案的选取上也趋于保守【5, 10】,对解决能耗及续航问题作用甚微。

3 农业生产环境及对电动拖拉机的基本要求

3.1 功能性要求

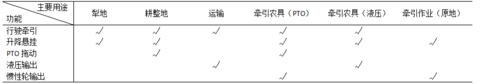

拖拉机的主要用途有:犁地、耕整地、运输、牵引旋转型农机具(机械传动、液压传动)、原地牵引作业等,通常犁耕作业负荷最大、且受农机具机械强度限制作业时整车行驶速度较慢。从可实现功能上考虑,拖拉机较普通汽车增加了升降悬挂、PTO旋转输出、惯性轮动力输出、液压动力输出等。常见主要用途中对应功能如表2所示:

表2 拖拉机常见用途及所用功能

Tab.2 Commonly Uses and Functions of Tractor

因拖拉机驱动系统各部件间关联性强、整体功能灵活,在其电气化改造过程中各子系统难以独立分析,任何附带功能的减省都会引起对应作业时新部件的增加,或者引起原有传统拖拉机作业用途的减少,需在整机条件下逐个分析慎重取舍。

3.2 适应性要求

与电动汽车相比,电动拖拉机工作在农田、野外的自然环境中,作业时易受到多方向负荷冲击、泥水浸润、土石嵌入等强烈干扰;又因作业时机身振动较大,对三电系统及电路触点的抗震性要求较高、对绝缘要求较高;在工作过程中整机正常牵引特性为低速大扭矩,在减少机械传动的情况下对电机特性要求较高。普通电动车驱动系统无法在此环境下正常工作,设计时应兼顾原有车架特点及选用部件内部结构的环境适应性与工作适应性。

4 电动拖拉机未来发展趋势

从本质上看,拖拉机为将其他形式的能量转变成的机械能通过各种机构传递到作业端,从而对农田中大量的土壤、作物、辅助材料等进行物理加工的设备;电动拖拉机(非电网供电式)是用将电化学能转变成的电能再通过电动机转变成的机械能代替了传统拖拉机内燃机产生的机械能并经过对应机构传递到作业端,然后进行同样物理操作的设备。在电能转换为机械能过程中无污染(不考虑电磁辐射),而且电机效率远高于内燃机,正常电路中电能的传递效率也远高于机械传动效率,所以,单纯从农业生产中节能环保的角度考虑,未来电动拖拉机乃至设施农业整体都会因分布式驱动发生全面变革。

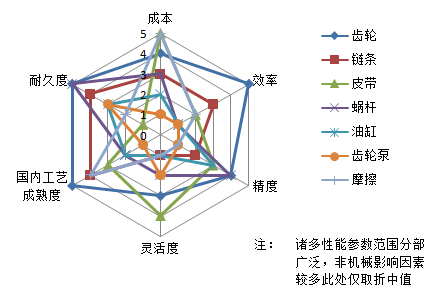

但就目前技术条件来讲,电机成本还是高于机械传动,而且级数较少的高效机械传动效率甚至高于电路变电效率与电机转换效率,图4汇总了可选择的机械传动形式并将各项指标做一简单排序以供未来替代【11】。机械传动形式固定后,其效率还与润滑状况、受力状况及老化磨损程度有关,在拖拉机作业系统中这种效率变化尤为明显,因而在农田作业所需动力通过机械传动效率过低或者PTO等可能发生动力的大范围变化时,适宜加装辅助电机以实现外置动力补偿。

图4 常见各类机械传动性能比较

Fig4. Simple Sequences of Common Mechanical Transmission

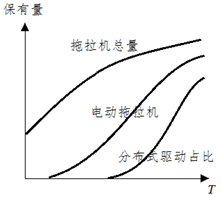

长远来看,随着电机设计与无人工厂智能生产等技术条件的进步,电机成本呈下降趋势,当电机成本降到一定程度后采用大规模分布式驱动代替传统机械传动将会变得更有意义。图5预测了未来拖拉机总保有量中电动拖拉机与分布式电机驱动的占比。

图5中,在“电动拖拉机”与“分布式驱动占比”两条曲线之间的空白表示电机分布式驱动的替代过程,这将是一个长期过程,取决于农机行业进化速度、现有农机具老化淘汰速度,同时其他专业内部的技术进步也能加快这一过程。

图5 未来电动拖拉机占比

Fig.5 Market Quotation Trends of ET in Future

5 结论

电动拖拉机涉及专业大类较多,仅其驱动系统就横跨车辆、机械、电气、自动化、农业工程等诸多专业,综合性很强,单一专业难以承担设计开发任务,必须多专业院校合作;待其成功推广后不但有助于解决化石能源短缺、新能源使用问题、环境污染问题,还能与设施农业对接从而有助于解决粮食生产问题,故需要更加重视并加大投入,在设计初始的结构选型阶段就应给予充分重视。

设计电动拖拉机驱动系统不能只偏重动力性续航等技术指标,还需注意功能与环境的适应性、配件成熟度、经济性等成本方面的费效比,以利于市场推广。

发展电动汽车时的经验有的可借鉴有的不可简单照搬,对于蓄电池、电力电子器件等通用部件可以统一发展,但在电机选用、机械传动部分则需要逐项分析,特别是采用分布式驱动需尊重行业规律、接纳其过渡过程的长期性。电机的分布式驱动是大趋势,但在完全实现之前,设计驱动系统结构时需整体考虑不适宜模块化分析。

参考文献:

[1]刘振亚.全球能源互联网[M].北京:中国电力出版社,2015.

[2]高辉松,朱思洪,吕宝占.电动拖拉机发展及其关键技术[J].拖拉机与农用运输车,2007,6(12):4-7.

[3]Yuko Ueka, Jun YAMASHITA, Kazunobu SATO , et al. Study on the development of the electric tractor: specifications and traveling and tilling performance of a prototype electric tractor [J]. Engineering in Agriculture, Environment and Food, 2013, 06(4):160-164.

[4]段运红.近距离感受约翰迪尔纯电动拖拉机[J].农业机械,2017,4(4):52.

[5]王丽娟.飞象牌FX-80D型小型电动拖拉机结构原理及故障维修[J].当代农机,2017,10(10):60-61.

[6]高辉松.电动拖拉机驱动系统研究[D].南京:南京农业大学,2008.

[7]E.Ono, Y.Hattori, Y.Muragishi, et al. Vehicle dynamics integrated control for four-wheel-distributed steering and four-wheel-distributed traction/braking systems [J]. Vehicle System Dynamics , 2006 , 44 (2) :139-151.

[8]YU Zhuoping , Y Feng, L Xiong. Review on Vehicle Dynamics Control of Distributed Drive Electric Vehicle[J]. Journal of Mechanical Engineering , 2013 , 49 (8) :105-114.

[9]张宇.小型电动拖拉机开关磁阻及多电机驱动与供电系统研究[D].晋中:山西农业大学,2018.

[10]周志立,夏先文,徐立友.电动拖拉机驱动系统设计[J].河南科技大学学报(自然科学版),2015,5(10):78-86.

[11]闻邦椿,鄂中凯.机械设计手册(第1卷 常用设计资料)[M].北京:机械工业出版社,2010.