利纳马张宏涛:基于车辆传动系统仿真实现电动车架构的优化

感谢大家牺牲茶歇时间继续我们的研讨。今天我想把我们公司针对传动系统架构的分析做的部分探讨跟大家分享一下。

我此次分享的主要内容是传动系统仿真分析,是以一个中卡的物流用车型作为背景,看看三种不同电气传动架构下的能耗比较。首先介绍一下利纳马和迈凯伦工程,接着介绍一下传动架构、分析方法和驾驶循环,最后总结一下分析结果和我们内部的一个初步的结论。

利纳马是一家总部在加拿大的公司,在汽车零部件行业,在加拿大排名第二。我们公司在北美、欧洲和亚洲一共有60多家工厂,在这几个区域拥有各自的研发中心。在亚太区,我们集团办公室在上海,在无锡我们有自己的研发中心,迈凯伦工程亚太技术中心,在韩国、日本也有销售办公室。在无锡我们有3家工厂,在重庆和天津各有一家工厂,在中国一共五家。同时在印度还有两家工厂。

大家会问,迈凯伦跟英国迈凯伦赛车之间有什么关系,我们是两家不同的公司,但历史上是有渊源的。2003年左右利纳马收购了迈凯伦在美国底特律的工程中心,主要用于专业的动力总成开发,收购以后也我们非常尊敬迈凯伦赛车的专业精神,所以继续它作为技术中心的厂牌保留了下来。我们有自己的设计、开发、测试和样件制造的能力,一直以来,我们为全球的主机厂和tier1在动力总成、传动系统零部件上提供全方位的服务。其中包括工程支持能力,样件和小批量的生产,非常先进的齿轮实验室和相应的传动部件测试系统。区域分布来说,在加拿大、德国、法国、美国、中国都有迈凯伦工程技术中心。

迈凯伦工程的产品研发能力,在过去主要是集中在传统的发动机、传动系统零部件上。随着全球电气化大潮的发展,利纳马也越来越注重在产品电气化方面的发展。所以,我们在四年前成立了eLIN这个致力于电气化产品零部件的开发团队。在中国,我们跟外资主机厂,包括很多头部的国内本土新能源企业已经有了非常广泛的合作,其中比较有代表性的产品就是减速箱、焊接式差速器,目前已经有很多量产项目在中国市场上。

接下去进入研讨的正式部分。我们以中型卡车为例分析不同的系统架构。

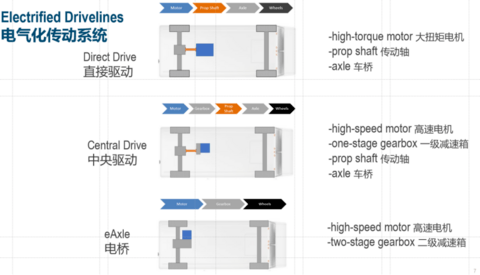

首先图表上第一个是直接驱动的架构模式,第二个是中央驱动的架构模式,下面是电桥的驱动模式。直接驱动的架构中,会有一个大扭矩的电机,连接传动轴、车桥,最终把扭矩传递到轮边。中央驱动使用的是高速电机,通过一级减速箱,连接到传动轴,再到车桥和轮边。电桥驱动相对比较简单,同样是高速电机,连接一个二级减速箱,通过桥管把扭矩传递过去。

整车分析模型中,我们用GT Suite 2022版一个比较典型的纯电车型作为模型的基础,在此基础上做了一些定制化的修改,针对不同的模型,红色的框中有电机、减速箱、传动轴和桥几个是可以在不同架构中进行配置互换的,剩下的零部件的模块和设置,在所有架构分析中都是相同的。通用的参数中,包括整车的驾驶设置,有驾驶模式中车速和目标预设,包括电池初始充电状态,电池控制器的参数,都是在几种架构分析中通用的。针对传动系统部件,电机有高速电机,可以达到最高9千转,还有大扭矩电机,可以达到2150牛·米,减速箱在中央驱动假设的是单级减速箱,速比达到2.24。电桥中预设的是一个二级减速箱,速比12.02。

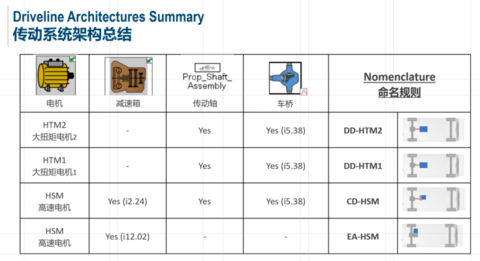

用一个表总结一下我们用来分析的四种架构。第一个是大扭矩电机2,电机连接传动轴、车桥,这个命名叫直接驱动电机2。另外一个是大扭矩电机1,也是连接传动轴和车桥,机械的结构都是一样的,叫直接驱动大扭矩电机1。这两种我们做比较,主要是看机械部件的相同情况下、车辆的设置相同情况下不同电机带来的相应能耗的不同表现。第三个是高速电机,配备单极减速箱,连接传动轴、车桥,叫中央驱动高速电机的架构。最后一种是用同样的高速电机,加入二级减速箱,我们叫电桥高速电机的架构。第三、第四两种结构的最终速比是一样的,我们想通过相同速比、同样的电机的预设情况下看看不同的机械结构会带来什么样的能耗表现。

仿真中我们使用的方法。以中央驱动的架构作为一个典型的展示,因为它包含了所有其他架构中都含有的零部件。首先电机部分,我们使用电机供应商提供的扭矩效率图作为输入参数,减速箱方面,我们用Romax建模,也是根据内部的实践加经验总结来完成建模的。传动轴我们假设是一个万向节的连接,我们参考了其他文献的数据,把它作为传动轴的效率输入。车桥方面,我们用Romax建模,采用过往的测试数据进行修正完成了桥的建模。

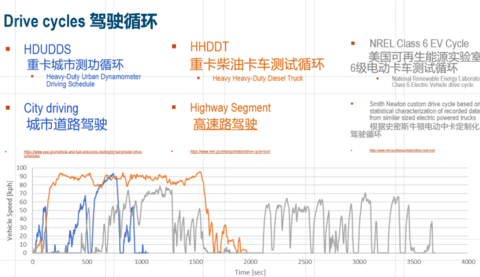

下面说一下驾驶循环。假设三类不同的驾驶循环。首先是重卡城市测试循环,这代表了一个城市道路的驾驶。看下面的图表,横坐标是时间,纵坐标是速度,蓝色的曲线代表了城市道路驾驶,可以看到多数都是在走走停停,很短的时间内有高速的驾驶情况。第二类是重卡柴油卡车测试循环,代表着高速路驾驶的情况。橙色的绝大部分都是高速的驾驶状态。第三种是美国可再生能源实验室6级电动卡车测试循环,这是针对电动中卡定制化的驾驶循环的数据,图中灰色的是改循环的数据表现。相应的几种循环的详细信息大家可以根据图中链接在网上查到更详细、细节的驾驶循环数据。

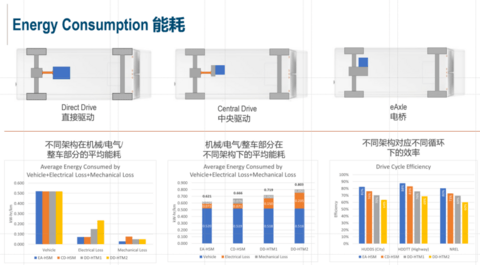

看最后的分析结果。能耗方面,下面一排图中显示了针对不同的驾驶循环对应的整车、电气、机械部分的损耗的比较。

整车损耗,主要是来源于加速过程中克服的地面的阻力、空气动力学的阻力,针对不同的驾驶循环,哪怕架构有任何不同,实际带来的整车损耗还是在同样一个水平。电气损耗,主要是指电机带来的电气方面的损耗,可以看到,以重型卡车驾驶循环在城市道路的例子来讲,电桥这种架构和中央驱动的架构所带来的损耗是最小的,因为使用的都是同一种高速电机,从效率上来讲比大扭矩电机更好一些。直接驱动的两种不同的扭矩电机的架构情况下,电机损耗比较大。机械损耗,我们考虑从电机端一直到轮边轴承机械连接的过程,机械零部件带来的损耗,包括轴承、齿轮、搅油的损耗,还有万向节等机械连接带来的损耗综合的数据表现。在重卡城市道路循环的情况,还是电桥的机械损耗更少,这也是显而易见的,因为它只是从电机到轮边,中间是有一个二级减速箱的结构。带来机械损耗最大的,还是中央驱动,因为是电机连接一级减速箱,到传动轴再到桥,具有的机械零部件也是最多的。

我们也可以考虑一下平均能耗。针对同一种电气架构下,把整车、机械和电气方面带来的损耗加权,作为一个平均值进行统计。从这张表下图左边可以看到,对车辆能耗来讲,不同的架构,平均能耗也是一致的;对电气能耗来讲,针对不同的架构,还是在电桥架构和中央驱动的架构带来的电气损耗最小;对机械损耗来讲,还是电桥架构,因为机械零部件数量少,所以带来的损耗也是最少的。中间的图我们想表达的是针对某一种架构,把整车、机械和电气三种损耗加起来,看看它的平均累积的能耗,对电桥这种架构,平均的总能耗在0.621千瓦时/公里;对中央驱动+高速电机的架构,平均总能耗0.666千瓦时/公里;对直接驱动的两种架构来讲,相对的总能耗更大一些。一个有趣的现象是,在中央驱动的模式下,机械损耗还是稍微大于电气损耗的,这也给了我们一个方向性的提示,就是我们可能需要花更多精力在机械系统优化方面,来提高系统架构的效率。同时,电桥和直接驱动两种架构下,电气损耗比机械损耗要大一些,也让我们有了相对明确的方向,需要花更多精力优化电气结构,去提高整个系统的效率。

然后说到效率,我们做了一个总结,整车能耗除以整个平均总能耗,这样就转换成我们认为的效率。不管是任何一个循环都可以看到,电桥的效率表现是最优的,相对最不好的还是直接驱动的架构下。

那么我们回到现实意义看一下。这三种不同的架构分析以后,能带给我们怎样的指导意义?对公路上行驶的卡车意味着什么?

假设我们设计目标是适配200千瓦时的电池包,不同架构下仿真计算出续航里程,很显然电桥这种架构是最高的,322km,最低的是直接驱动的模式,264km。

另外一个角度看一下,假设以300km的续航里程作为目标,选电池包规格的时候会有什么样的参考意义。一样的原理,电桥在同样的公里数情况下,可以选更小的电池包,186千瓦时,直接驱动的需要是最大的,要228千瓦时的电池包。

最后做一个小结。我们通过对4.5T中卡物流车不同的架构做了仿真分析,对应进行了能耗的比较。怎么选择正确的架构?首当其冲的,效率是非常重要的一点,这是我们都要考虑的。同时,也不能忽略其他的一些因素。对大扭矩电机,它的效率会比高速电机低一些,而且体积、重量都会相对比较大,所以针对不同的tier1或供应商来做自己的设计和选型的时候,有些因素还是需要纳入到综合的考虑中。特别是如果想在原有ICE engine传动架构上做一些修改时,中央驱动和直接驱动都有它的优势,因为传动轴和传统车桥都是有可能借用的。