宁德时代、比亚迪与国轩高科齐上阵,磷酸铁锂电池强势回归?

更多搭载磷酸铁锂电池的乘用车开始出现。

4 月 1 日,工信部公示了一批符合财政补贴标准的新能源车型。

其中有三款乘用车搭载了磷酸铁锂电池,分别是:比亚迪汉、北汽 EU5、上汽荣威 Ei5。

这背后意味着什么?

显然,这打破磷酸铁锂电池通常用于客车和专用车的惯例,意味着磷酸铁锂电池将开始进军乘用车市场。

此前,特斯拉与宁德时代合作磷酸铁锂电池的消息不胫而走。比亚迪在发布刀片时也透露,不少车企正在与比亚迪沟通合作事宜。

曾经在技术之争中落败的磷酸铁锂电池,如今正在上演一场回归之战。主导这场战役的电池供应商,则是宁德时代、比亚迪和国轩高科。

1.解决能量密度问题

电池单体主要由正极材料、负极材料、隔膜和电解液构成。

磷酸铁锂电池的充放电原理是:

充电过程中,磷酸亚铁锂中的部分锂离子脱出,经电解质传递到负极,嵌入负极碳材料;

放电过程中,锂离子自负极脱出,经电解质到达正极,同时负极释放电子,自外电路到达正极,为外部提供能量。

由于不含重金属或稀有金属,磷酸铁锂电池的成本较低。此外,磷酸铁锂还具有天然的热稳定性,因此在新能源车发展初期被广泛应用。

不过,磷酸铁锂电池的短板是,其能量密度较低。

因此,在乘用车市场对续航要求不断高涨的形势下,磷酸铁锂电池最终被能够满足这一需求的三元电池赶超,前者后期主要被应用在了对续航要求相对较低的客车和专用车上面。

磷酸铁锂的能量密度问题如何解决?

国内动力电池的前三强宁德时代、比亚迪和国轩高科给出了自己的答案。

2019 年 3 月,国轩高科研发的圆柱型磷酸铁锂电池开始在江淮 iEV7L 装车。

这款有着「国轩造」之称的电池单体能量密度达到 190Wh/kg,配套乘用车的电池系统能量密度为 140.24Wh/kg,可以满足新能源汽车 400 公里以上的续航里程。

此外,通过在正极材料制备过程中加入特殊添加剂,以及对 PACK 工艺和电池包设计进行优化,国轩高科宣称可以实现磷酸铁锂电池单体能量密度在实验阶段突破 200Wh/kg。

与国轩高科侧重单体能量密度提升有所不同的是,宁德时代和比亚迪采用了改进电池包封装工艺的方法。

2019 年 9 月,宁德时代推出 CTP(Cell to Pack)技术,将电芯直接集成到电池包,使电池包整体利用率提高了 15%-20%,零部件数量减少 40%。

宁德时代当时称,CTP 电池包的能量密度可以达到 200Wh/kg。

2020 年 3 月,比亚迪发布刀片电池技术,将刀片形状的长电芯直接组装成电池包,将电池包的空间利用率提升了 50%。

比亚迪的刀片电池将首次搭载在汉 EV 上,电池系统能量密度为 140Wh/kg。

从现有车型看,只有比亚迪达到了可以对标三元电池的续航水平。

2.三巨头对阵

对比工信部收录的三款乘用车数据,比亚迪汉的电池系统能量密度最大。

在电池容量尚未公布的情况下,比亚迪汉的续航里程达到了三元电池常见的 500 公里续航水平,单电机版的比亚迪汉还可以实现 NEDC 续航 605 公里。

实际上,三款车型的动力电池分别来自 3 家供应商:北汽 EU5 由宁德时代提供,上汽荣威 Ei5 由国轩高科供应,比亚迪汉由弗迪提供,弗迪正是从比亚迪拆分出来独立运营的电池公司,第一款产品是刀片电池。

从 2019 年动力电池装机量看,宁德时代、比亚迪和高轩高科是排名前三的公司。

中国汽车动力电池产业创新联盟数据显示,2019 年全年,国内动力电池装机量累计 62.2GWh,同比增长 9.2%。

其中,三元电池装机量累计 40.5GWh,同比增长 22.5%;磷酸铁锂电池装机量共计 20.2GWh,同比下降 9.0%。

如果以磷酸铁锂电池装机量看,宁德时代的磷酸铁锂电池装机量为 11.247GWh,市场份额达到 56.0%,比亚迪的磷酸铁锂电池装机量为 2.781GWh,市场份额为 13.8%,国轩高科的磷酸铁锂电池装机量为 3.218GWh,市场份额为 15.1%。

市场的风向,一定程度上是由这三家公司决定的。

而这三家中,至少有两家对磷酸铁锂电池研发进行了坚决投入。

比亚迪从未放弃对磷酸铁锂电池的深入研发。

比亚迪公司董事长王传福在发布刀片电池技术时表示,刀片电池是一款凝结了比亚迪在动力电池领域近二十年研发和应用经验,集成比亚迪从电池原材料制取到动力电池包制造全产业链优势的「明星产品」。

此前,国轩高科在接受投资机构调研时称,在急速追求高能量密度的道路上,具有高安全性能的铁锂一度因为能量密度较低而被忽视,公司在产品战略上没有跟风,而是坚持「没有安全就没有未来」的原则,将磷酸铁锂电池应用在乘用车上。

不过,整体来看,目前无论是刀片电池还是 CTP,抑或有着「国轩造」的磷酸铁锂电池,真正搭载在乘用车上后,各家的电池系统能量密度均与三元电池有一定差距。

未来只有真正做到了 160Wh/kg 或更高后,磷酸铁锂电池的续航里程追上三元电池,更大规模的上车才有可能。

3.其他考验

其实,能量密度低是磷酸铁锂电池的根本缺陷,解决完这个问题后,磷酸铁锂电池还面临两重考验:

一个是电压是否足够稳定,另一个是如何解决低温衰减的问题。

在比亚迪发布刀片电池后,理想汽车创始人李想便表示:

磷酸铁锂电池电压测量不稳定,对增程式电动车和插电混合动力汽车是个灾难,因为会扰乱控制策略。所以刀片电池和磷酸铁锂电池最适合的还是中、低端的纯电动车,以及南方运营车辆。

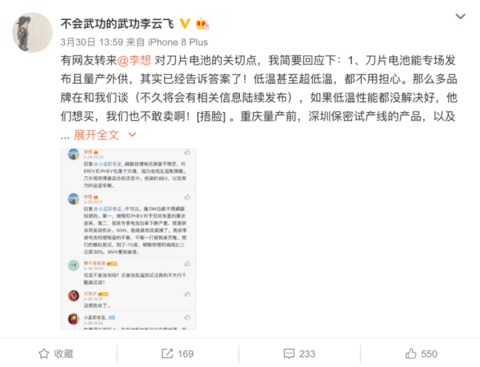

对此,比亚迪汽车销售公司副总经理李云飞回应称:刀片电池能专场发布且量产外供,其实已经是答案,刀片电池的在低温甚至超低温的表现均不用担心,涉及电压问题的 BMS 管理系统也有成熟的应用和经验。

而为了解决低温衰减问题,国轩高科已经研发了液冷恒温技术,可以实现快速加热与冷却。

国轩高科内部人士表示,「这项技术可将电池包的温度控制在 10-35℃之间,保证电池包散热、冷却均衡,并极大提高电池寿命。即使在零下 30℃超低温环境下,江淮 iEV7L 亦可正常充电、行驶。」

如果能解决能量密度低、电压稳定性差和低温衰减等问题,从成本角度看,磷酸铁锂电池的优势是十分明显的。

目前,宁德时代磷酸铁锂电池系统成本为每瓦时 0.8 元,三元锂电池系统成本为每瓦时 1-1.2 元,两款电池的成本差为 0.2-0.4 元。

西南证券分析称,刀片电池和 CTP 方案成本可降 15%。

假设刀片电池体积比能量密度提升 50% 左右并且在带电量不变的情况下,铝壳盖板以及 PACK 成本下降 33%;能源、人工、制造以 BMS 由于工艺优化以及零部件减少而下降 20%,则刀片电池制造总成本可以由 0.696 元/Wh 下降 15.6% 至 0.588 元/Wh。

以一款电池容量 60kWh 的电动车为例,搭载磷酸铁锂电池将比三元锂电池成本低 1.2 万元—2.4 万元,这对于车企来说极具吸引力。

短期来看,三元电池仍将是纯电动乘用车搭载的主流产品,但磷酸铁锂电池正在成为新的可能,或将真如王传福所言终结新能源车的自燃问题,或将促使动力电池产业重新洗牌。