双转子电机都有哪些硬伤!

混联式混合动力系统因可同时实现串联(增程)与并联(直驱)双重工作模式,被业界公认为综合性能最优的技术构型之一。理想的混动系统需能在不同车速、不同负载工况下,灵活且平顺地切换工作模式,使发动机与电机扬长避短、协同运作,最终达成极致燃油经济性、优异动力性能与无缝驾驶体验的统一。其核心目标在于通过精细化能量管理策略,让发动机尽可能长时间运行于高效区间,同时充分发挥电机在制动能量回收领域的高效优势,实现全局能耗的最优配置。

但是现实情况是,现有的主流混合动力系统普遍陷入“工作模式、切换平顺性与结构复杂性”的权衡困境,要么工作模式覆盖不足,无法全面匹配高效运行区间。要么模式切换存在平顺性缺陷,要么为追求多功能性而牺牲了结构简洁性与经济性。因此,迫切需要一种可同时实现多工作模式覆盖、无动力中断切换、高系统效率,且结构紧凑、成本可控的新型混合动力传动解决方案。

01.

双转子电机困境的破局关键

双转子电机正好可以弥补这个缺陷,此处所指的双转子电机,并非轴向磁通类型,而是采用径向磁通设计,通过内、外转子同轴嵌套布置,复用同一电机定子。该设计大幅压缩轴向空间,助力系统高度集成化,显著缩减整体轴向尺寸与重量。其核心优化逻辑在于,结合双转子电机的扭矩补偿控制,可极大削弱甚至彻底消除换挡及模式切换过程中的动力中断与冲击感,带来媲美纯电动车的平顺驾驶体验。

此前我们提及的DeepDrive高扭矩电机,便采用了双转子结构。其定子采用“无轭”设计,仅保留极少量轭部用于机械连接,电磁层面无需依赖周向磁回路闭合,在大幅减轻电机重量的同时,有效降低铁损,提升能效。

转子选用软磁实心材料,永磁体采用表贴式安装,并通过特定角度偏移优化磁场分布;绕组则采用自支撑结构,绕组线沿定子槽螺旋排列,内层与外层螺旋方向相反,端部通过焊接或钎焊连接,形成高扭转刚度的自支撑绕组,可直接传递扭矩,无需额外机械固定装置,进一步简化结构。

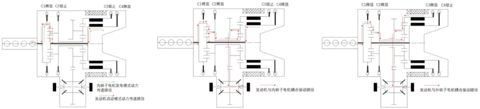

岚图亦拥有双转子电机混动系统相关专利,其通过发动机、双行星齿排、双转子电机与制动器的协同配合,构建出结构简洁的多模传动构型,可灵活切换多种驾驶模式。模式切换通过控制各制动器的锁止与释放实现,搭配双转子电机的扭矩补偿技术,能大幅削弱乃至消除切换过程中的动力中断与冲击,同样达成媲美纯电的平顺驾驶质感。

该双转子电机采用同轴嵌套设计,动力传递路径清晰:发动机动力先传递至第一组行星齿排,再经空心轴传导至第二组行星齿排;双转子电机的动力则直接作用于第二组行星齿排及第一组行星齿排的太阳轮;最终所有动力汇总于第二组行星齿排的行星架,再通过减速齿轮与差速器传递至车轮。

此前提及的小米嵌套式增程系统专利,虽为双电机双转子嵌套设计,但同样具备双转子结构特征,采用外转子发电、内转子驱动的分工模式,且与发动机曲轴采用“同轴式”布局。曲轴直接延伸至安装腔,同时作为发电机和/或驱动电机转子的支撑与驱动部件,省去了传统的联轴器、飞轮等独立部件,缩短传动链长度并减少零部件数量。通过将发电机转子与曲轴直接刚性连接,利用其大转动惯量平抑曲轴转速波动,进而省去双质量飞轮和扭转减振器,实现轻量化与成本控制的双重优化。

02.

双转子电机还需要适配哪些设计

对于上述小米嵌套式双电机系统,若要进一步优化为单定子双转子结构,需通过双绕组设计实现功能分离,即定子集成两组三相绕组。这类双绕组构型在对可靠性要求极高、需冗余设计的机构中应用广泛,例如新能源汽车线控转向系统、电动垂直起降飞行器(eVTOL)驱动电机等核心驱动机构。

eVTOL采用双绕组架构的核心逻辑的是冗余保障:若任一驱动子系统发生故障,冗余的另一套子系统可立即无缝接管,维持电机基础驱动功能,使飞行器具备“跛行返航”(Limp-Home)能力或安全迫降能力。这一设计为eVTOL在复杂空域环境下的运行安全提供了不可或缺的核心保障。

而新能源混动系统所用双转子电机的双绕组设计,与eVTOL的冗余思路存在本质差异,其核心诉求在于提升系统高效运行能力,通过绕组功能分离实现电机多工况下的能效最优。

冷却方面,现有电机冷却系统的核心痛点的是,难以同时对双转子电机的外转子总成、内转子总成及定子总成实现充分冷却,尤其在外转子磁钢与定子绕组这两大核心发热部件上,同步冷却效果更难保障。对此,需通过优化油路连通结构与分流逻辑,实现各核心部件的精准高效冷却,关键在于分路精准、路径可控的油路设计。

具体而言,冷却油进入主油道后分为两路,实现对电机各部件的全面覆盖冷却:一路冷却油经定子分油道进入专用油路,穿过定子压板与铁芯油道后,从喷油孔直接喷淋至定子绕组端部,完成散热后流回电机壳体;另一路冷却油先进入内转子油道,再进一步分两支:一支流入外转子油路,针对性冷却外转子及磁钢;另一支穿过内转子端板与铁芯油道,从甩油孔甩出,同时辅助冷却定子绕组端部,最终两路油液均流回电机壳体。

这样设计具备明确的优势:内转子油路与主油道直接连通,路径短、散热效率高,既能高效冷却内转子,又不干扰外转子散热;外转子油路对接内转子油道,冷却油分步流经内、外转子,精准破解磁钢散热难题;定子油路直连主油道,冷却油可快速直达定子绕组,确保核心发热部件的冷却效果,全方位保障双转子电机稳定运行。