【专家视角】车用燃料电池堆及关键材料进展

2020年12月23日,中国汽研成功举办《2020第三届新能源汽车测试评价技术国际论坛》。中国汽研将持续为大家推送精彩演讲实录,本文为中科院大连化学物理研究所侯明博士带来的《车用燃料电池堆及关键材料进展》。

1 背景

能源环境方面,2019年全球碳排放达368亿吨,交通行业所产生的二氧化碳排放量约占23%,中国是碳排放大户。温室效应的背景下,2016年175个国家签署《巴黎协定》,主要目标是将本世纪平均气温上升幅度控制在2℃。能源安全方面,近两年我国油气对外依存度双创新高,2019年石油对外依存度达到70.8%。积极研究石油短缺下汽车的能源问题,对保证能源安全具有重要意义。

工信部明确指出,我国将支持有条件的地方建立燃油汽车禁行区试点,在取得成功的基础上,统筹研究制定燃油汽车退出时间表。2020年3月,海南出台了《清洁能源汽车发展规划》,规定2030年起全省全面禁止销售燃油汽车。目前世界上约有十余个国家和地区出台了禁售燃油车的时间表,其中荷兰和挪威表示2025年,将全面禁售燃油车,而法国和英国也有望于2040年实现燃油车的全面禁售。

2020年9月22日,习主席在第七十五届联合国大会一般性辩论上发表重要讲话:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,力争2030年前二氧化碳排放达到峰值,努力争取2060年前实现碳中和”。

氢作为沟通交通、发电和储能三大领域的关键能源气体,是实现碳中和的重要媒介,是未来重要的能源形式,未来地位有望与石化资源比肩,预计2030年市场价值超万亿。燃料电池是氢能的理想转化装置,应用非常广泛,氢能和燃料电池是能源转化利用清洁化、高效化的关键,是连接化石能源和可再生能源的桥梁。

2 车用燃料电池关键技术

燃料电池汽车的技术构架分为:燃料电池整车(整车设计、装配);燃料电池动力系统(DC/DC,电机、电控);燃料电池系统(空气,氢气供应,水热管理,控制);燃料电池电堆(催化剂,膜,膜电极,双极板)。

车用燃料电池关键技术包括:关键材料(电解质膜,电催化剂,扩散层);关键部件(膜电极MEA,双极板、端板,密封元件);电堆(数百个单池,一致性,组装工艺);系统(反应物供应,水热管理,自动控制)。

2.1 电催化剂

Pt/C催化剂存在的问题是车载工况催化剂衰减;Pt资源有限、成本高;污染环境中毒;解决途径为降低Pt用量(提高活性,或使用非Pt催化剂);提高稳定性(Pt-M催化剂、抗氧化载体)。目前Pt用量国际水平大概为0.3g/kW,国内使用装车的用量大概在0.3-0.5g/kW,未来希望用量在0.1g/kW以内,相当于汽车尾气净化器Pt的用量。

为了提高催化剂的活性和稳定性,也做了很多种基于Pt的催化剂试验,比如Pt晶面控制催化剂;Pt-M合金催化剂;Pt-M核壳催化剂;Pt表面修饰催化剂;Pt单层催化剂;Pt纳米线、薄膜;非Pt催化剂等,发现Pt-M催化剂替代Pt/C是催化剂的重要发展方向,利用Pt以外的过渡金属M通过其电子效应和几何效应提高活性与稳定性,现在Pt3Co/C已有商业化产品,但需要解决酸性环境下过渡金属溶解的问题。

相关合金催化剂的研究,比如PtCu催化剂,其质量比活性分别达到Pt/C的3.8倍;铂镍纳米线催化剂的质量与面积比活性分别达到Pt/C的2.5和3.3倍;三维石墨烯复合载体催化剂,当rGO:FCB质量比为1:2时,催化剂质量活性为商业Pt/C的2.7倍;Pt单原子层核壳催化剂尚处于基础研究阶段,距离使用化还有一定距离;非贵金属化合物催化剂研究取得一定进展,由于活性低于Pt基催化剂,稳定性差,尚未获得实际应用;非贵金属催化剂的代表就是过渡金属氮碳(M-N-C)催化剂,是非贵金属催化剂的研究热点,目前Fe/N/CF催化剂活性已经达到应用水平,但稳定性还需进一步考察,Fe/N/CF催化剂是目前最有希望得到应用的。

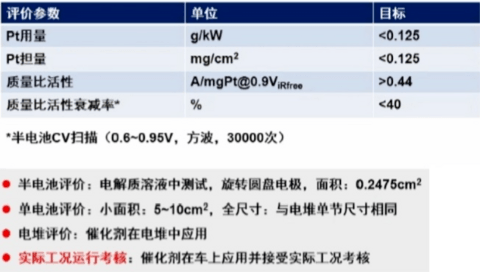

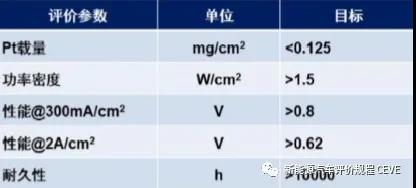

催化剂评价参数与评价方法见下表:

2.2 质子交换膜

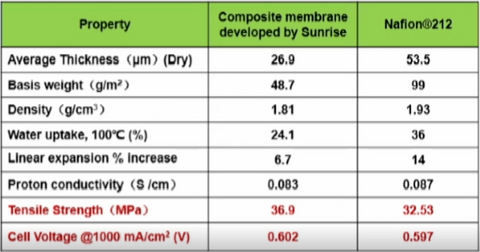

质子交换膜的作用是固态电解质,传导质子,分隔两极,具有良好的离子传导率、化学稳定性、机械稳定性、尺寸稳定性,目前常用的是长侧链全氟磺酸膜化学结构式,EW值为1100。电池性能随Nafion膜厚度的变化而变化,随着膜的减薄,质子传导高,电池性能上升;但膜减薄,机械性能下降,气体渗透率增大,化学稳定性差,存在热、机械、化学衰减问题。因此膜的发展方向为复合膜,复合膜替代均质膜,可提高耐久性,目前最常用的是物理复合的多孔膜,除了增强机械性能以外,还需增强化学稳定性,比如添加自由基淬灭剂CeO2可提高膜的化学稳定性。增强复合膜性能见下表:

高性能超薄增强复合膜,Gore采用独创ePTFE创新技术,实现质子交换膜7.5um的超薄厚度,在提升性能的同时控制成本,优化生产工艺达到规模化生产,加速试验表明,7.5um的膜氢气渗透量更低,表现出较好的耐久性;静电纺丝纳米纤维增强复合膜,研究表明,使用静电纺丝技术制备PEM时,磺酸基团可以沿着纳米纤维排列形成连续的离子传输通道,促进质子传递,增大膜的质子传导率;多功能复合膜,采用蒸气诱导相转变法制备多孔SPEEK基膜,SPEEK/PFSA复合膜强度提高的同时,强化了质子传导,SPEEK/CeO2/PFSAZSM-5原位淬灭自由基,提高稳定性。

质子交换膜评价参数见下表:

2.3气体扩散层(GDL)

气体扩散层(GDL)由支撑层(多孔的碳纸或碳布+憎水剂)和微孔层(导电炭黑+憎水剂)组成,作用是支撑催化层,稳定电极结构,气液两相传递,电子热量传递,要求是具备良好的机械强度,合适的孔结构,良好的导电性,高化学稳定性。

GDL的研究方向是改进气体扩散层的导电功能;改进气体扩散层的传质功能,如日本丰田公司的高孔隙结构、低密度的扩散层;改进微孔结构,通过微孔层的修饰、梯度结构等,改进水管理;自支撑GDL,无碳纸支撑层的GDL新型结构,目前处于研发阶段。

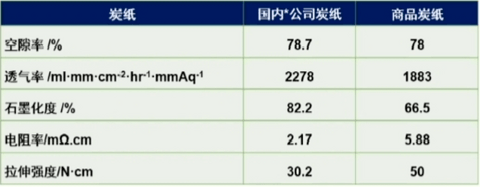

碳纸评价参数见下表:

2.4膜电极(MEA)

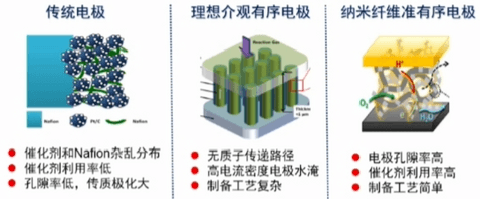

催化剂、膜、扩散层组成膜电极(MEA),存在的问题是催化剂利用率低;催化层结构无序;界面传递阻力大。发展方向是降低Pt用量;减少欧姆、传质极化;提高大电流性能。

三种电极比较:减少传递阻力,提高Pt利用率、提高稳定性。

纳米纤维低Pt膜电极,采用静电纺丝技术,催化剂与电解质共纺;Pt/C催化剂与纺丝液纺丝过程发生相分离,催化剂包覆于纤维表面;改善近Pt表面传质,提高了大电流密度区的性能;Pt-M合金的电子效应,提高了催化剂稳定性。同时实现低Pt用量。

MEA批量生产技术,目前国际流行的发展卷对卷涂布量产技术,降低制造成本,满足产能需求。大连化物所张家港产研院中试产线膜电极涂布车间,采用卷对卷涂布工艺,可满足连续涂布、间歇涂布及条纹涂布等工艺需求,并实现催化层厚度及一致性、涂布缺陷检测等在线产品质量监控,可年产8-10万平方米性能优异、耐久性强的膜电极CCM产品。

MEA评价参数见下表:

2.5双极板

燃料电池各种双极板特性比较见下表:

薄金属冲压双极板是目前车用燃料电池常用类型,因其体积、功率、密度可以达到很高,关键技术包括表面处理、流场设计、成型技术、焊接技术、密封技术等。

非贵金属/导电/耐腐蚀表面处理技术,由于燃料电池的腐蚀环境所以要进行表面处理,表面处理层需要采用导电耐腐蚀兼备的涂层,现在研制的多层复合涂层技术已经达到了美国DOE的产品目标要求。

微流场设计与优化技术,3D流场设计与传输增强机理,有效降低传质极化;提高大电流性能;电堆比功率提升。

多特征微流道精密成形技术,针对燃料电池极板成形结构密集特征尺寸特点,建立薄板材料的微冲压成形本构关系;基于有限元方法,模拟双极板成形工艺,满足精密尺寸精度、无残余应力的要求。残余应力使晶格变化,原子偏离平衡位置处于较高能量状态,即本身自由能增加,自身电位降低,导致腐蚀倾向增加。

双电极批量生产技术,双电极批量生产技术也是研究的热点,包括剪板,冲压,焊接,表面处理等工程化技术。

双极板评价参数见下表:

2.6 燃料电池堆

膜电极和双极板组成燃料电池堆,电堆是由若干单电池组成,反应物并联,电串联,起到“质:传输反应物-电:传导电、质子-热:传递反应热”多相传递的作用。

电堆一致性是保证大功率电堆性能的关键,电堆一致性影响因素包括设计过程(反应流体的分配,冷却流体的分配);制造过程(部件材料制备的均一致;机械加工、组装的均一致);操作过程(局部水淹、局部热点;应力松弛、材料畸变);环境因素(边缘效应;低温、振动)。

电堆组装工艺,包括压力机组装,低接触电阻,良好的密封(独立密封元件,双极板集成式,MEA集成式,密封胶粘结式),密封是电堆的重要技术之一。

电堆生产线,明天氢能建设了首个万套级电堆生产线,有八条自动化生产线:自动化双极板冲压;全自动双极板焊接线;MEA生产线;智能电堆组装线;电堆活化&测试线;MEA测试线;全自动化燃料电池系统组装线;燃料电池系统测试线。

电堆的发展方向是长寿命、低成本、高比功率、大功率单堆。

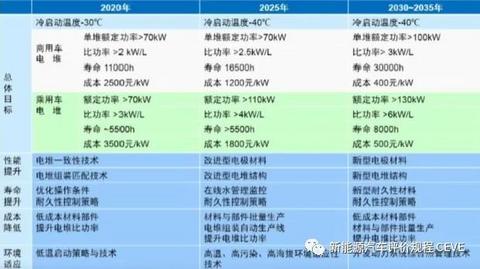

燃料电池堆路线图2.0见下表:

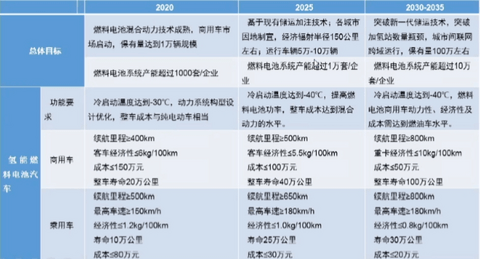

燃料电池汽车路线图2.0见下表:

3 车用燃料电池发展建议

促进现有国内核心材料研发成果的转化与应用,实现产品可控供应;重视核心材料批量生产工艺与装备的研究,建设关键材料产业化基地;加速现代化的设计与检测平台建设,促进产品技术水平的提升;完善标准规范体系,指导燃料电池示范与运营;重视前沿技术布局,满足未来技术体系更新提升的需求(高温质子交换膜、非Pt催化剂、碱性聚合物膜)。