【专家视角】电动汽车续驶里程和整车能量流电能测试

2020年12月23日,中国汽研成功举办《2020第三届新能源汽车测试评价技术国际论坛》。中国汽研将持续为大家推送精彩演讲实录,本文为江淮汽车技术中心整车台架试验部技术总监葛胜迅带来的《电动汽车续驶里程和整车能量流电能测试》。

01背景

电动汽车用户常常抱怨实际续驶里程与公告差异较大,其中一个很重要的原因就是公告申报试验工况与用户实际使用工况不相同,公告试验工况为常温60km/h和NEDC,而客户实际使用工况包括低温采暖、高温制冷、爬坡、高速等。经分析梳理出了常用工况32个,如果对识别出的32个工况都进行实测,耗时约32天,对现有资源是极大的挑战。因此为了测试多种工况下的续驶里程,除开展传统实测外,提出试验校核和逆向建模仿真两种测试方法。

02试验方案及实施

2.1 主体方案

选定某台电动车开展续驶里程测试研究工作,在开展传统的续驶里程测试过程中,使用了相应的传感器和设备来测试行驶过程中用电器的电流、电池电流电压等,同时同步测试电流、电压、压缩机功率、PTC功率、温度等,再将测试数据应用于校核和逆向仿真中。将三种测试方法进行对比,其中实测工况开展了5项,校核工况开展了20项(高温、常温及低温),仿真工况31项。

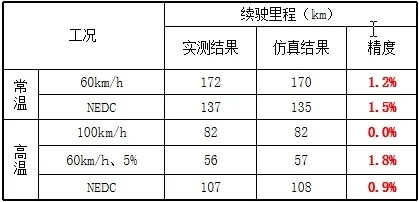

2.2 实测

实测续驶里程方法,就是控制汽车空调温度和模式,设置车速、坡道工况曲线,加载转毂道路行驶阻力,测试电池电量从100%-0%的续驶里程。实测了5个工况,比如在常温NEDC工况下,续驶里程为139km;而在极端高温爬坡工况(60km/h、5%)下,续驶里程只有56km,仅为NEDC工况里程的36%。

2.3 校核

校核的试验方法是测试行驶1km的耗电量,再结合实测动力电池的总放电量,校核出总里程。通过实测和校核两种试验方法的结果对比发现,续驶里程非常接近,平均偏差0.6%。在做校核时也分析了随机误差,以等速行驶为例,第1km与第2km的平均耗电量偏差≤0.5%。在研究随机误差的同时也分析了系统误差,以高速和爬坡为例,随着SOC变化,1km耗电量偏差≤0.5%,因此SOC系统误差可以忽略。校核试验满足精度要求,可以替代实测。

2.4 逆向建模

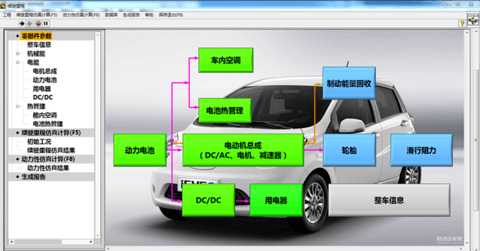

逆向建模仿真,在整车状态下,实测制动能量回收效率,不同工况下总放电量,不同用电器(PTC、压缩机等)功率,得出不同温度下滑行阻力等,将实测结果代入能量模型,得出续驶里程,其中最关键的是准确测试能量模型中的参数。能量模型算法是通过仿真工况得出K时扭矩及转速,通过用电器、电机及动力学模型得出此时的耗电量,由动力电池及能量回收模型得出总的放电量,通过迭代计算,仿真出该工况续驶里程。通过对比,逆向建模仿真结果与实测结果平均偏差1.1%,与校核结果平均偏差1.4%,精度较高。

03逆向建模试验

3.1 技术方案

为了逆向建模,需要实测制动能量回收效率、不同工况下动力电池放电量、不同温度下滑行阻力以及不同用电器功率。制动能量回收效率测试,需要得到回收的电能和损失的机械能,制定相应的工况,如滑行、制动、NEDC工况等,实现制动能量回收在整车状态下的效率map图,输入到仿真软件;动力电池总放电量测试,实测在不同工况、环境温度下,动力电池总放电量是否一致,有无变化趋势;实测不同温度下行驶阻力;针对压缩机、冷凝器风扇、鼓风机、基础用电器功率测试,测试不同工况下动力电池电流电压数据和压缩机功率数据。

3.2 制动能量回收效率

建立制动能量回收map之后,列出NEDC工况4个主要减速工况,分析对应的整体循环制动能量回收效率,得出4个工况的平均效率是44.6%,该样车常温NEDC工况制动能量回收对续驶里程的贡献度为6.1%。

3.3 动力电池放电量

动力电池放电量,针对5个实测工况统计了实际放电量,发现动力电池在不同工况下放电量平均为20.64kWh,统计精度为1%(放电量和工况影响不大)。

3.4 滑行阻力

不同环境温度下车辆滑行阻力是不同的,从数据上看,温度越低,阻力越大,-15℃行驶阻力比常温下平均大19.7%,因为在低温环境下,整体的空气密度会增大,风阻会变大,同样,低温下,轮胎的轮阻也会变大,都会影响续驶里程,当然低温下的采暖对续驶里程的影响将会更大。

3.5 用电器功率

通过测量得到车辆基础负载36W、PTC功率2.79kW、压缩机功率1.67kW、空调鼓风机功率275W、冷凝器风扇功率185W,这也是很多企业要加大对空调节能技术的研究的原因。

3.6 逆向校核软件

逆向校核软件是续驶里程专业软件,可进行数据处理、分析、生成报告,及续驶里程校核等功能。将相关参数输入到逆向仿真软件,比如动力电池参数、电机的参数等。

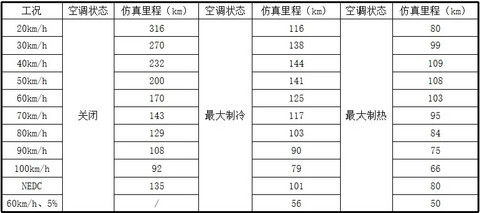

制定的31个工况续驶里程仿真结果:

18个校核试验工况只需3天即可完成,较实测18天节约用时83.3%。常温下实际放电量20.64kW•h,台架试验结果为19kW•h,比例系数为1.086 。

04电能模块试验

重点介绍整车能量流建模中电动模块的试验方法,能量流建模电动模块最重要的有3点:发电机、蓄电池、用电器。

4.1发电机效率

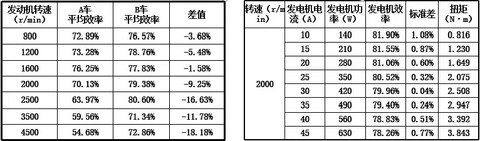

试验时可以使用全油门和停喷两种试验方法来保持发动机输出转速和扭矩不变,改变用电器负载(20种状态),同步测试轮边功率和发电机电能功率(电流电压),二者增量之比即为发电机效率。两种方法都能得到相应的整车发电机效率map图,如图,map测试中,B车发电机平均效率为76.76%(台架试验结果为76.46%,60A以下),优于A车的67.25%;NEDC工况中,B车发电机效率为76.41%,优于A车的52.80%。

4.2 电器功耗

发电机和蓄电池两种供电模式,直接或间接测试用电器电压及电流,利用欧姆定律换算成电阻。直接法测试精度优于间接法。选择了两种典型工况进行对比,模拟夏天雨天闷热的夜晚以及夏天一般情况的夜晚,两种工况下得出用电器电耗以及对应电阻,单个用电器叠加计算出的典型工况与实测值基本相同,试验方法有效。A车用电器功耗、基础电耗比B车大,典型工况下相当。

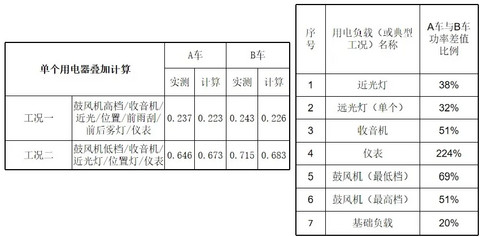

4.3 充放电效率

在整车上首次通过测量充电、放电过程中蓄电池的端电压和电流得到充电电量和放电电量,二者之比可得蓄电池充放电效率。同时开展蓄电池台架充放电试验,验证整车充放电试验的准确性。通过对比,A车蓄电池充放电效率为84.37%,差于B车的87.14%;整车试验结果与台架试验结果最大偏差 <3%,整车上开展蓄电池充放电试验方法可行。

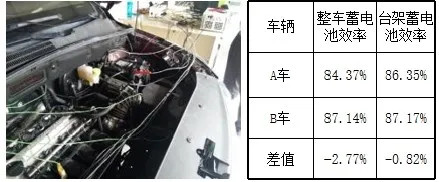

4.4 蓄电池内阻

通过深度充放电试验,首次在整车上测得蓄电池内阻与SOC关系,发现 B车蓄电池充放电内阻均小于A车。

4.5 能量流软件

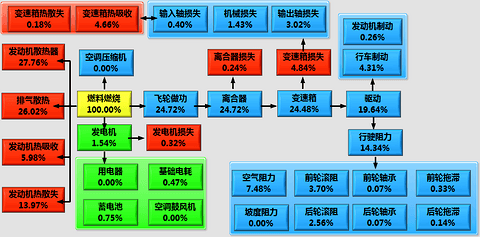

能量流软件可进行数据处理、分析、生成报告及输出能量分布图等功能,了解全工况或工况中任意时刻的能量分布。将整车上建立的各系统模型代入能量流软件,选定NEDC冷机工况,处理得出1180s内发电机和蓄电池瞬态电流,并与实测值进行比对,发现发电机瞬态电流平均偏差为8.6%,蓄电池瞬态电流平均偏差为7.6%。NEDC冷机工况能量分布图。

05总结

电动汽车的续驶里程与试验工况强相关,作为企业来讲,需要更多的去研究用户使用场景以及场景下的续驶里程,尽可能的给用户更好的续驶里程体验;而且一定要在整车情况下建立能量流仿真模型,这样更贴切于整车的工况边界,使仿真精度更高,从而降低整个试验研发周期以及成本,提高效率。