热失控后 “不起火、不爆炸” ?拆解动力电池安全的突破技术

在新能源汽车普及的当下,动力电池安全始终是用户关注的核心,电池热失控是动力电池最大的安全挑战。

尽管统计数据显示新能源汽车起火概率低于燃油车,但人们的担忧未消。传统电池包存在一个关键局限:一旦单个电芯起火或失效,很容易引发连锁反应,导致整个电池包断电,不仅影响行车安全,还会丧失应急处置的基础条件。因此,实现车辆零起火需攻克两大核心 —— 电芯零起火、阻断火源传递(零热扩散)。

此前,宁德时代前瞻性地提出了 NP(No Propagation,无热扩散)概念:即使某一颗电芯出现问题,也不会引发整个电池系统的连锁反应。这一理念从根本上改变了电池安全防护的思路,不仅要降低热失控发生的可能性,更要控制事故的影响范围。

NP1.0 时代(2018 年):宁德时代率先推出 NP1.0 技术,通过构建多层级的防控体系,全面阻断热传导路径,实现 “不起火、不扩散”,对热失控后果进行有效控制,为行业安全实践提供了新方向。

NP2.0 时代(2023 年):宁德时代推出 NP2.0 技术,通过高压与烟气主动隔离,实现“热电分离”,从根源上消除了风险,大幅提升了电池安全,加强了乘员保护。这一前瞻性技术将安全水平推向新的高度,远高于当时的欧洲法规和标准。

NP3.0 时代(2025 年):宁德时代全球首发 NP3.0 技术,在保障电池系统发生热失控之后不扩散、不起火的基础上,进一步达到了“高压不断电、动力保持,无明火无烟”的电池系统全球最高安全水准。

这也就意味着,即使发生了单个电芯失效,车辆依然可以继续行驶,有足够的时间转移到安全的地方。

据宁德时代介绍,这背后有八大技术支撑。从化学体系、结构到系统,三个层级的安全协同设计。其中,在结构层面,宁德时代采用电芯安全装置、气凝胶隔热垫、防火喷涂层(电芯泄压阀的顶部位置),多维度隔绝热失控;在系统层面,应用了高压电路稳定控制技术和系统控制策略。

在电芯发生热失控之后,会释放大量的热量,该过程极其复杂,涉及电-热-力-化学反应多物理场耦合。其中最核心的是解析热失控过程中的电芯导电回路,形成安全的、稳定的导电回路。

宁德时代更是开发了一整套完整的系统检测、控制策略,系统会自动检测当前的绝缘、温度、电压、气压等信号,确认电池能够持续稳定放电能力。

总的来看,要实现电芯起火仍不断电,底层逻辑有两大核心,即局部隔离与回路保通。简单来说,就是让起火的电芯独立失效,既不影响其他电芯正常工作,也不破坏电池包的整体电气回路,这也就要求电池结构件/连接件兼具防腐蚀、绝缘、防火性能。

而支撑这一逻辑的提出,源于对电池包起火后两大核心矛盾的解决:

首先,火与电的冲突。电池包内部有大量用于导电的母排,母排需要绝缘层保护以避免短路。但传统绝缘层不具备防火性,火焰一旦烧蚀绝缘层,绝缘性能就会失效。

其次,压力与热量的聚集。一旦电芯起火后会受热膨胀,不仅产生高压,还会积聚大量热量。若这些压力和热量无法及时排出,达到临界值时就会引发爆炸,进而引燃周边电芯,形成连锁失效。

因此,要实现所谓的“不断电”,就这两大矛盾需要针对,从电气回路防火耐高温和泄压通道防火耐高温两个维度同步设计,缺一不可。

01.

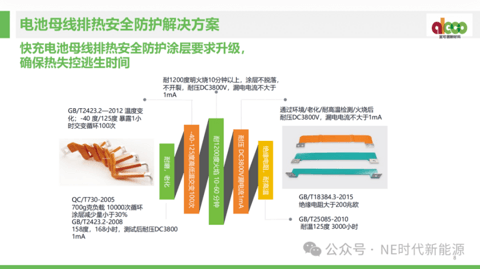

升级母排绝缘

电气回路是电池包供电的核心,而母排的绝缘层则是保护回路不中断的第一道防线。传统母排绝缘层仅能满足基础绝缘需求,而在零热扩散要求下需同时具备防火性(即便经历火烧,仍需保持绝缘性能)。

目前,母排绝缘是没有防火设计要求的,如果要实现诸如NP3.0的技术突破,母排的绝缘防火重中之重。

云母材料是电池包最常用的防火材料之一,具备耐高压、高柔软度、轻量化、防火性好等关键特性。但同时云母材料使用时需用背胶、需多片组合,存在无法无缝黏接等缺点。

除此之外,防火涂料也是另外一种选择。以宜可居为例,通过喷涂技术处理的母排,可在 1200℃高温灼烧 10 分钟后,表面结构依旧完整,且能维持初始绝缘性。

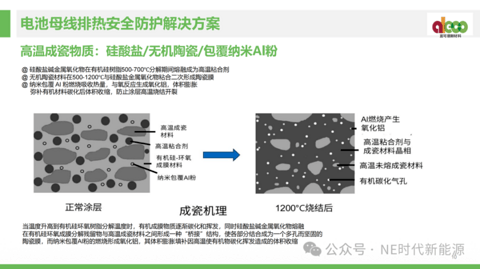

材料方面,源于宜可居研发的高温成瓷物质,该物质由硅酸盐、无机陶瓷、包覆纳米铝粉三种关键成分构成,其防火机理形成严密闭环:高温环境下,硅酸盐率先熔融成为高温粘合剂,与无机陶瓷材料共同形成致密的陶瓷膜;同时,包覆纳米铝粉吸收热量并与氧气反应生成氧化铝,且伴随体积膨胀,进一步填补因⾼温使有机物碳化挥发造成的体积收缩。双重作用下,喷涂层在极端高温中始终保持结构与性能稳定。

工艺方面,传统粉末喷涂需经历预热、喷涂、加热固化(200℃的高温)、冷却四步流程,高温度直接导致高能耗。宜可居的低温喷涂技术将固化温度降至 95℃,能耗减少超 50%。

事实上,母排是电池系统中防火环境最苛刻、要求最高的部件,其达标意味着电池底护板、上盖、水冷板等其他部件的防火需求可轻松满足,为电池系统安全提供了全域保障。

而随着快充电池的普及,母线排热安全防护涂层的要求也进一步升级,进而确保热失控逃生时间。

02.

泄压通道同样需要防火

所谓的热电分离技术,核心是物理分隔电池热失控区和高低压电气区以切断热、电干扰路径。虽然各大厂商实现方式不同,但均通过优化电芯结构、调整防爆阀(位置/泄压方向)、预留独立泄压通道,让热失控时的高温混合物远离电气线路,避免导电物质接触电气元件,最终解决高温与导电短路两大安全隐患。

传统电池包的泄压通道仅要求五分钟内无明烟,且未做防火处理。若压力和热量无法快速排净,不仅可能引发爆炸,残留的高温还会持续炙烤周边电芯,最终导致一电芯起火,全电池包失效。

因此,除了电气回路需要防火、耐高温的保障外,具备防火及耐高温特性的泄压通道也是重要的安全屏障,及时排出电芯起火产生的压力和热量,避免灾难扩大。

在整个泄压的回路中,影响相对较大的则是钢板以及底护板。

通道常用的钢板,在 1000℃左右的高温下会被烧穿。行业中,不少案例是结合云母板或玻纤复合材料构建泄压通道,引导热失控气体远离乘员舱。

另外,比如小米CTB一体化电池采用了“黑科技”电芯倒置技术,将电池正负极、泄压阀都朝下设计,当电池出现内部高温、鼓包、膨胀的时候,泄压阀就会打开,将有毒气体向下排出,避免侵害驾驶员。

因此,电池包的底护板也会同步升级防火性能,确保热量穿过底护板排至外界时,不会引燃底护板或其他底盘部件,实现热量排出无残留、无二次起火。

聚脲作为一种高性能材料,常用于底护板。这种材料能平衡轻量化与高强度的双重需求,具备卓越的耐磨、耐腐蚀性能。

然而,聚脲材料的采用,底护板不具备防火的特性,这也是不少企业不采用该材料的顾虑之一。因此,不少企业将目光聚焦到高性能复合材料上。

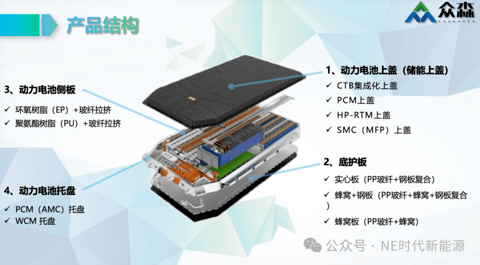

作为高性能复合材料规模化解决方案提供商,广东众森主要提供给动力电池上盖、底护板、动力电池侧板、动力电池托盘等产品结构。

尤其是面向CTB技术,广东众森通过在复材与钢材复合的方式替代纯钢材的应用,兼顾防火、耐高温的同时,进而实现减重和降低成本。

目前电池包中广泛应用的复合材料有玻璃纤维增强塑料+改性树脂等复合而成的复合材料。复合材料优势非常明显,可以快速响应客户需求,快速提高材料性能,成本得到更好控制。

广东众森自主研发的玻璃纤维复合板材,具有很好的阻燃性,阻燃等级达到UL94 V0级,能够做到在1000度情况下持续灼烧30分钟,仍然能够保证良好的产品结构完整性,绝缘性也非常优良。

此外,众森还与宜可居联合推出复材+喷涂的方案,在实现轻量化的同时,提升防火、防腐特性,同时降低成本。目前,众森的复材解决方案已经在箱体上盖、托盘、CTB电池上盖和电池底护板实现应用,年产达到200万件。

03.

写在最后

工信部发布“强制性”国家标准《电动汽车用动力蓄电池安全要求》,将于明年7月1日起施行。新国标覆盖24项严苛测试,新增底部撞击、快充循环后安全、热扩散等“极限挑战”,更是首次提出因内短路发生热失控后不起火不爆炸的要求,被评价为“史上最严的电池安全令”。

这一电池安全标准的落地,绝非对行业的被动约束,而是推动动力电池安全技术从合规底线跃向体验上限的重要转折点。从宁德时代 NP1.0 的 “阻断扩散”,到 NP3.0 的 “热电双保、持续供电”,再到宜可居、广东众森等产业链企业的同样深度协同,行业早已用前瞻性技术研发,提前为新国标中“内短路热失控后不起火不爆炸”的核心要求铺好了产业化路径。

吉利控股集团总裁、极氪科技集团CEO安聪慧在接受交流中曾表示,整个产业链条上的企业都需要对动力电池的安全负责。安全不仅是电芯本身的安全,而是一个系统性的工程。除了电芯之外,还要考虑到PACK、电子架构、机械架构以及一些支架的传感器算力等方面的安全,不是单靠某一点就能够解决安全问题。