跃科智能胡效:定子产线达到新高度, Xpin概念优势待量产验证

6月27日,在2023第三届xEV驱动系统技术暨产业大会,跃科智能制造(无锡)有限公司制造技术部经理胡效介绍,跃科智能制造(无锡)有限公司,是一家专业的驱动电机智能制造系统解决方案提供商,针对当前行业技术痛点,跃科开发的第二代Hair-pin设备,为我们的客户搭建出极具竞争力的扁线电机生产能力。另外,跃科目标在2024年底前实现“3+3计划”,即3个月完成首件下线,3个月完成生产爬坡至满节拍生产,为客户提供极致的项目开拓支持。

以下是演讲实录。

胡效:大家上午好!很高兴代表跃科给大家做分享,刚才听到黄博士这边介绍关于电机的理论,都是非常深奥的知识,感觉也是受益匪浅,我这边从制造的角度、工艺设备的角度给大家带来分享,今天的主题是第二代高集成度定子产线介绍,其中0.5s/pin的设备几乎是做到了行业极致。

今天的介绍分三部分:

第一,公司介绍。

第二,关于我们第二代设备的介绍。也是本次介绍的主要部分。

第三,扁线电机技术路线探讨。

OK,这是我们公司可以看到最右边三个比较重要的数据,第一个就是2020,我们公司实际上是2020年成立的,然后成立时间到目前为止3年多一点,也是在疫情过程中成长起来的一家公司,我们公司目前主要做扁线电机自动化生产设备。

可能在大家眼里我们公司是一匹黑马,因为确实成立时间也比较短,但是我们在去年就已经拿到了市面上接近6个亿的订单,在这个细分领域基本上也是处于第一、第二的水平。公司目前差不多有500人,专利申请超过100项。

这是我们公司位置的情况,目前我们公司在无锡有四个地方,绿色圈四个地方,一二三工厂加上右下角的研发中心,研发中心是我们最近刚刚入驻的研发中心,黄色圈地方是我们自建厂房,目的已经拿到地面4万平地正在建设,大概明年下半年会搬迁到里面。

这是我们公司业务模块介绍,第一部分我们做扁线电机研发支持服务,这里面包括电机电磁方案、绕组设计还有工艺开发这块的技术支持服务,也是为客户提供了产品层级帮助,扁线电机制造环节是比较重要的环节,相对于一般汽车类产品来讲,它的制造工艺是比较难的,而且在行业上来看也是一个比较新的,在电驱领域应用是比较新的技术,在制造工艺这一块是比较重要的,所以我们公司很大的优势就是在于能够为客户提供产品层级的一些技术支持。

第二个就是ABC样品试制,前期做工艺验证包括帮客户做产品的样品开发这一块。

第三个是我们核心业务,要做扁线自动化生产线。基本上我们95%销售额都是来自于这个。

第四个是我们转子。

第五三合一装配,我们也是在做业务的拓展,我们目标是要做三合一整包生产线。

第六部分是我们公司软件系统的服务,这一块包括智能工厂这一块,也是基于我们自己的自动化设备做的。

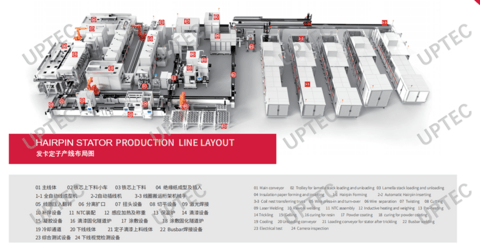

这张图是我们比较典型的发卡定制全自动生产线,15万产能的线,节拍2分钟,是全自动的,上下料包括插线,包括切平焊接有一个工装盖板,包括后面滴漆涂敷过程转运都是全自动的,整个线是三个人,在最后有装温度传感器、电性能测试、下线检查有些人。

这是我们公司波绕定子生产线布局图,这个产线是国内目前自主开发的第一条也是唯一一条批量的波绕定制生产线,这个产能20万,单机节拍75秒。

这是我们公司软件系统介绍,然后包括智能视觉算法,算法这一块视觉技术在我们扁线电机生产过程中应用比较多的,包括我们漆皮检查、线轮廓和2D投影尺寸做检查,包括扩口之后、扭转之后都可以做视觉检查还有激光焊接,焊接前的视觉引导、焊接后的质量检查等等视觉应用比较多,我们公司可以做自主视觉程序的开发。

我们进入到第二部分,第二部分就是第二代的Hairpin设备的介绍,这个布局图还是刚才发卡布局图,这个布局也是目前市面上比较典型的一种发卡生产线布局方案,这里面有几个痛点,第一个痛点就是线成型,设备数量多、占地面积大,线成型我们知道发卡线,槽数越多、层数越多发卡数量就会越多,但是我们发卡是一根一根做出来的,所以你的产品设计的时候,如果槽数层数增多,或导致整个产线线成型数量会明显增加,然后整个占地面积也会特别大,投资也非常高。

第二个就是扭头扩口这一块,我们现在扭头扩口基本上是两台分开设备,扭头过程中会有扭转口工装,这个工装比较难加工业比较容易损坏。

第三个是切平焊接,切平焊接这个地方目前市面上主流方案还是用整体的缩紧盘,然后这个缩紧盘在焊接前套上去,套上去缩紧,去切断,切断焊接,这个过程工装的周转、工装一致性也是一个挑战。

第四个滴漆涂敷这一块,绝缘处理工艺还有很多加热过程,加热过程能耗是非常大的,然后以前传统大链条炉子里面有七八十台在加工,很容易导致批量报废。针对痛点我们公司也做了很多时间研发新一代设备解决这样的难题。

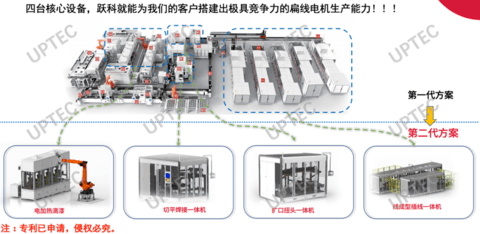

目前我们第二代方案就是这么一个四台主要核心设备,第一台就是我们的右下角线成型插线一体机,这个可以做到单机0.5s节拍。

第二台是扩口扭头,我们把它集成到一台设备商,然后我们扭转筒不需要了,没有这种传统扭转筒的设计。

第三个是切平焊接一体机,我们把装甲工装整合到我们设备商,不是随机工装形式的,周转和一致性问题得到解决。

第四个是滴漆涂敷这一块,我们上了电加热的,单站式的倾斜滴漆,不管是能耗还是这种对于产线质量控制,都更加有帮助。这是我们的线成型和插线一体设备,这个设备是一台成型机可以覆盖差不多20万产能,按48层8槽定制计算的话,一台线成型覆盖20万层。可以做到0.5秒,相对于传统方案的话,我们占地面积缩小一半,我们插线也是全新插线概念,传统的插线就是把铜线拿着一根根竖直插到线杯里面,然后再把线杯收拢整体抓出来插入铁芯,我们这个方式是完全不一样的。

扩口和扭头,这个设备我们是把它集成到一起,然后我们扩口是一圈爪子套入铜线里面拉开然后扭掉,这个过程不需要扭转筒设计的,然后也是避免了扭转筒加工复杂、容易损坏的问题。

第三个是切平焊接一体设备。我们把随行工装做在设备里面,没有扭转过程,没有装甲和上下料过程,然后它的一致性也比较好,因为它是固定在设备上,不是随行工装,整个节拍单机达到60秒,占地面积相应有所缩减。

滴漆我们做的电加热滴漆设备,带一个闭环温度监控系统,我们公司其实滴漆涂敷一直在做,我们滴漆设备基本上都是一起配套在卖的,从前面最古老大炉子形式,链条隧道炉形式,后面的分体式单站式滴漆再到现在的电加热滴漆我们设备都是已经开发出来。

这是一个产线配置方案的对比,目前我们新的这一套概念20万产能的话,还是基于48槽8层的定制,因为Hairpin的数量和焊点数量会影响到数量的节拍,基于48槽8层可以做到20万产能各配一台,滴漆10台,滴漆还要根据产品叠高判断,因为有些产品的叠高比较高的时候,滴漆时间会相对长一点,工位数也会多一点。

30万产能的话我们第一台设备配两台,中间两台设备配一台,滴漆增加到15个工位。这是两种方案的布局对比,场地面积也是明显缩小,基本上可以缩到长度缩小了10米。

交付这块,我们新的设备我们是要把它做得更加标准化,基于这个标准化我们能够有更好的交期,更好的调试速度,我们争取在2024年底实现“3+3计划”,就是交付3个月,调试3个月满产,然后当然这里面有一个前提条件,比如说像激光,我们提前要做备货,包括西门子的一些件,也要提前做准备,但是我们基于这种长交期问题解决之后,我们可以争取做到三个月的交付时间。

这块是设备对比,我们第二代设备,无论从各个方面,节拍、占地面积、自动化率、换型、交期、质量稳定性都有比较大的提升。

这边是我们这几台实物的设备,前面展示四台设备在我们自己研发车间里面,这实物已经出来,我们在调试,各位朋友或者客户,想去参观交流的话,可以联系我们,可以去到我们车间做一个面对面的交流。

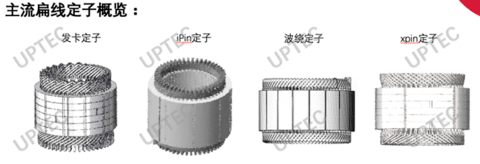

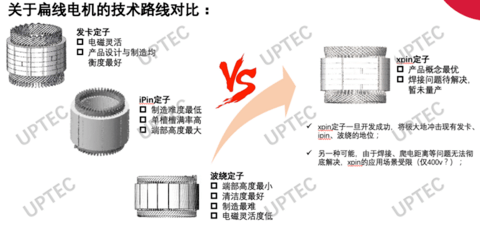

然后我们第三部分,第三部分关于扁线定子技术路线探讨,这边我列了四种比较常见的,市面上比较常见定字类型,第一种最主要的Hairpin的发卡,这种基本上是90%以上的占比率。然后第二种是Ipin,Ipin现在只有博世那边在做,占6%左右。然后波绕定子,波绕定字目前据我们了解,正在量产的电驱动场合正在量产也就只有博格华纳的,然后占比3%,最后就是Xpin现在新的概念,它并不是绕组形式的创新,它只是焊接搭建方式的变化,能够介绍端部高度。

这是几种产品工艺路线对比,这里面发卡定子就是我们把单根铜线经过矫直然后去切断、折弯、3D压磨之后做成发卡形状的铜线,把它插到我们工装里面,插入线杯工装之后整体把线杯整体抱出来,插入铁芯,我们对直线端端部做扭转,然后切平焊接。

第二个是Ipin定子,线成型没有3D成型过程的,它是铜线做成直线段,单槽插入,单槽比如六层就有六根,八层就有八根,并在一起插到铁芯里,它插入之后两头都需要扭转、切平焊接,它的工序会多一点,但是它单站复杂度会低一些,因为我们发卡成型过程中,不同的线型对模具的要求等等控制都是不一样的,它的插线过程也是非常复杂,Ipin它的线成型和插线非常简单。

第三种是波绕定子,基本概念就是我们相当于做线成型,把一根线做成波浪型,有很多块,目前我们之前交付产线定子一根铜线做成波绕之后大概有3米长,做出来波绕铜线会做成排列和交叉,排列交叉就是我们在叫弹夹工装,把这个线铺起来,铺起来之后这些线并不是平铺几根线,它是互相之间要有高低关系的交叠,为了实现电磁方案。

排列好之后进行卷绕,卷到工装上面,这个工装非常关键,再把工装带着铜线一起放到铁芯内径,弄到铁芯里面去,这是基本的工艺路线,当然波绕这块也有其他的像分离设计,就是它的铁芯是分体铁芯,内铁芯和外铁芯,然后这样的话卷绕直接卷到内铁芯,之后再把外铁芯压装到内铁芯上面,这也是另外一种方案。

第四个是Xpin,可以从发卡来也可以从Ipin来,它前面的工具跟Ipin和发卡是没有区别的,区别在于扭转,扭转没有直线段,所以扭转过程比较困难,扭完之后焊接的搭接是直接的搭接,不带切平,直接斜面搭接。

我重点讲一下Xpin波绕,因为X-pin和波绕是比较创新的地方,X-pin这边主要几个技术难点:

第一,扭转的时候控制,因为我们Hairpin扭转的时候你会抓着它直线段,那个直线段大概10-12毫米,扭转工装把直线段抓着去扭,是有着力点的,但是Xpin没有这个着力点,所以扭转过程基本上就是我们工装从侧面波动铜线,边波动边滑片边退行,然后实现扭转,它的运动控制你要保证波杆在槽艰巨里面不要产生干涉,因为铜线产生越来越倾斜的时候,它侧面间隙越来越小,所以你要根据变化的规律去匹配你扭转的退行规律,控制上是比较难的。

第二个是铜线一致性,因为Xpin定子我们焊接的时候是没有切平工序,不带切平工序对铜线长短角一致性要求非常高,这个过程实际上是一个系统工程,它从前面的送线,甚至送线张力控制都会影响送线精度,然后2D折弯过程中,线腿一致性,3D轧膜回弹量是不是一致,插线压入到底之后它是不是露头是不是一样高,扭转之后规律是不是一致等等,这些因素都会影响到你最后焊点搭接,这一块其实是整个Xpin风险最大的地方,扭头焊接都能搞定,但是一致性如果搞不定,产线良率可能会有一些大的影响。

第三个就是焊接夹持,因为我们还是讲发卡,发卡前面有一个直线段,焊接的时候夹紧是把前面的直线段抱夹,四面都可以夹住的,比较好操作。Xpin装夹没有办法去抱着夹,只能从镜向,因为两侧是斜面,只能从镜向夹面,而且操作非常小,对工装设计要求非常高。而且我们为了保证焊接效率我们一般都要做整体式夹持,而不是单点夹持,单点夹持效率跟不上,所以整体夹持方案比较需要花脑筋思考。

第四个是焊接的热影响,最下面的图片,它这个爬电距离,Xpin焊接的时候要去漆皮,去完漆皮剩下一点点交叉累压就是爬电距离,从绝缘系统上面是有一定要求的,400V至少要做到四五个毫米,800V电机可能要10-12个毫米。

这个地方就是很关键,如果说你的焊接时候热影响大了把漆膜烧坏了,这个爬电距离就不够了,另外它跟产品设计也有关系,比如说你是48槽、54槽、72、96槽,槽数越多它的线越绵密,越绵密交叉区间越短,爬电距离相对就越短,xpin的定子就是槽数太多不太好,可能我觉得极限在54槽,72槽以上的话槽艰巨太小,交叉爬电距离太短,比较难做。

然后那两个灰色的图片,我把它稍微模糊了一下,这是我们公司做的Xpin样品,目前这块也是跟有家客户在商讨xpin量产线的订单,总体上我们还是比较有信心去解决这个问题的,能够推动它的量产化。这块是波绕的,波绕的话也是几个工艺难点:

第一,线成型,我们看到最左边的图片,我们是通过上下工装对顶,非常复杂的铰链链感机构,对机构加工精度、控制精度要求非常高,做不好容易存在伤线。

第二,卷绕,卷绕的时候我们把铜线工装里,实际上是向卷绕工装外经卷到内径,它有一个向内变形的过程,这个变形过程中,容易出现一些变形不可控的情况,导致伤线问题。

第三,嵌线,嵌线的时候也是,他是从工装里面胀到铁芯里面去,是向外变形的过程,就是卷绕和嵌线,向内变形和向外变形两个过程它会使你铜线非常不可控,尤其铜线线规格比较粗的时候,线比较粗的时候做波绕是比较困难的。

第四,皇冠服帖,我们发卡定子线成型的时候会有铜线给压出来台阶弯,就是顶部你看到的S台阶弯,那个台阶弯就是为了实现铜层的避让,相邻层避让,我们波绕成型的时候做不成那个台阶弯,实际上是平面的波绕线,这个台阶弯最后在卷绕成型之后要通过内外压力压铸出来,皇冠端不会像发卡那么服帖、规整,如果还是同样的,你在做整形过程中,如果你铜线抗力比较大、线比较粗、比较硬,成形过程中可能会导致铜线之间挤压损伤,所以波绕其实难的是什么?难的基于现在的工艺方案,它的线规格不要太粗,线规格一旦大了之后,工艺难度会明显增加。

这一块我们也是公司研发第二代波绕技术,我们这边有些从产品设计还有设备开发这一块,也是有些新的想法,我们正在验证。这个图片是我们几种产品的对比,发卡Ipin、波绕、xpin我们基本上是3V1格局,概念上来讲Xpin最好,端部高度可以达到波绕一样的端部高度,然后它的可制造性又可以达到发卡的可制造性,所以说它概念上是最好的,当然它有它自己的现实困难。

发卡定子为什么是现在市占率最高的产品?因为它的产品设计跟制造工艺的平衡是最好的,它电磁方案比较灵活,你可以做一些跨成线、跳成线、同层跨线这种,然后把basbar放在皇冠端、焊接端都是可以的,所以电磁设计上比较灵活,电磁方案比较好做一点。

第二个就是制造方面,制造方面整个的工艺流程、设备基本上慢慢趋向于标准化了,然后Ipin这一块,它加工工艺不难,不好的地方是两端端部高度都有点高,两端都有10毫米的直线段,浪费了端部空间,但是因为它插线的时候是一槽一槽往里面插的,所以单槽槽满率可以适当提高一点,可能比发卡定子槽满率提高3-5%个点,但是这个可能还无法去冲抵它轴向空间的损失。

波绕定子端部高度最小,清洁度最好,这个清洁度它的没有办法,别的产品没有办法替代的,因为波绕不需要做去漆皮,不需要做切平扭转焊接,这些过程都会产生碎屑,碎屑对于清洁度的影响是很大的,尤其是后面的800V油冷电机,目前来讲它的制造难度是最大的,它的电磁灵活度也相对低一些,它这种交叉的方式、不管是现在的定点交叉还是做这种跟发卡类似的螺旋交叉这种方案,它整个电磁方案的设计都会有一些限制。

Xpin刚才提到了,它能够实现波绕端部高度,实现发卡可制造性,所以它的概念上是最好的,但是它现在主要问题还是在于刚刚说的搭接一致性问题,合格率问题;第二个就是它爬电距离,焊接的地方,怎么样去控制减少热影响,保证它的爬电距离,这块也是需要解决的,如果爬电距离这块保证不那么好,可能800V应用风险会高一点,400V我觉得没有什么问题。

这边是我的分享,大家有需要交流的可以添加微信,回头我们可以做一些交流。谢谢。

主持人:好的,非常感谢胡经理,一个是高效率0.5s/pin的成形技术,另外关于X-pin、Wavepin这种新型电机绕组技术,在从工艺层面也指出了一些关键的,一个是关键点,另外一个就是解决方案,再次感谢一下胡经理。还是我们演讲之后,都有一个提问,大家有想了解的吗?好的。

提问:因为现在Xpin比较看好,对你来讲你在开发产品到底重点放在哪个线上面?

胡效:现在我们主流还是要保证发卡订单,xpin我们现在正在跟一个大客户,正在沟通批量线的订单,我们自己家里做一个半自动样品制造,基于半自动生产过程,我们会去确认它的可行性,如果半自动生产过程、打样过程做下来评估风险是OK的,我们就会跟客户定下来这个项目,如果xpin后面确实很好,后面可能会主流引导客户切换到xpin上面来,因为它确实有优势。

提问:后面改变不大吧?

胡效:基于发卡方案的话,大概80%相同,20%会有些变化。

提问:焊接的地方是吧?

胡效:对,扭转和焊接,当然线成型里面为了保证它的一致性,需要额外增加机构,保证它的线成型更加稳定一点,主要是在扭转和焊接两个工位不太一样。