上海大学黄苏融:高性能驱动电机开发要有多目标、多体系创新

这些年电驱动技术的快速发展,主要性能已提前达到2025年目标,有力促进新能源汽车发展;同时,800V高频高速集成一体化技术的加速落地,既推进了电驱动重大变革,又面临一系列重大挑战:整个产业链正在开展SiC功率模块、绝缘性能、EMC、NVH等基础前沿问题的多目标、多体系创新协同攻关创新。

以下是演讲实录:

黄苏融:大家上午好!我们今天讲这四方面内容,1 电驱动发展的黄金年代,2 高性能EV电机关键技术与创新,3 800V高频高速EV电机关键技术与挑战,4 关键技术小结 。

电驱动发展的黄金年代

第一个黄金年代--传统电机年代,以19世纪传统电机开始,引领电气化发展。

第二个黄金年代--变频调速电机年代,上个世纪电力电子与电机的结合,通过变频调速技术,引领新型变频调速电机系统发展。

第三黄金年代就是当前,这些年我们电驱动技术快速发展,主要性能已经达到2025年目标,有力的促进了新能源汽车发展,随着800V高频高速集成一体化技术的加速落地,推进了电驱动重大变革,同时又面临一系列重大挑战,其中包括整个产业链正在研究的碳化硅功率模块,因为碳化硅有效提高电机系统效率,但是毕竟成本高,重点关注低成本解决方案。绝缘性能、EMC、NVH等基础前沿问题需要整个产业链协同攻关,昨天多位大会报告提到从整个系统角度协同解决NVH等难题。NVH已不再单一地从电机本体提出解决方案,控制系统的谐波电流注入法已成熟有效抑制特定阶次噪声和转矩波动。

第三个黄金年代就是电驱动黄金年代,产业链上下游协同攻关,推动新能源汽车电驱动产业。

高性能EV电机关键技术与创新

IPM永磁同步电机研发热点

1.基于IPM-d轴对称磁极结构,提高磁阻转矩和转矩密度

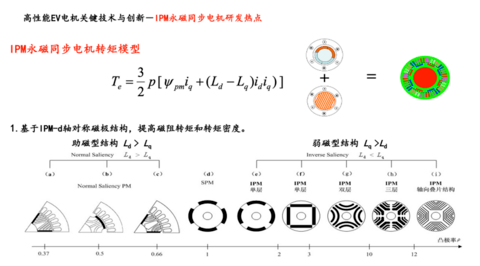

目前车用驱动电机主流产品是IPM永磁电机,IPM永磁电机模型物理概念是;永磁转矩与磁阻转矩叠加,形成永磁同步磁阻转矩电机,在相同电流情况下提高输出转矩,IPM永磁电机分成两大类。

(1)一类是我们目前车用永磁驱动电机主流产品的转子结构:Lq>Ld,弱磁型IPM。

(2)另一类:Ld>Lq 助磁型IPM,10多年电机研究者一直在关注。

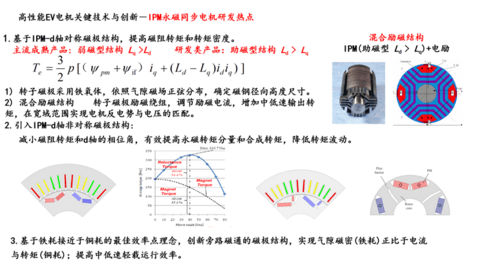

1)在Ld>Lq 助磁型IPM结构上,转子磁极采用铁氧体,依照气隙磁场正弦分布,确定磁钢径向高度尺寸。

2)方便地混合励磁,在转子磁极增加直流励磁绕组,调节励磁电流,增加中低速输出转矩,在宽域范围实现电机反电势与电压的匹配。

2.引入IPM-d轴非对称磁极结构

基于IPM-d轴对称磁极结构,我们分析永磁转矩、磁阻转矩与空间相位角图的关系。永磁转矩最大相位角是0电角度,磁阻转矩最大相位角在45电角度左右,永磁与磁阻的最大合成转矩在45电角度左右。由此可见,在45电角度处永磁转矩没有充分被使用。如果引入IPM-d轴非对称磁极结构,永磁与磁阻的最大合成转矩在35电角度以下,则合成的永磁转矩分量就显著提高了。相关研究论文成果表明,IPM-d轴非对称磁极结构方法不仅提高转矩密度,降低成本;还能抑制相关阶次的转矩波动。

分析国内外电动汽车永磁驱动电机等主流产品的极槽配合, 前十年最高转速在12000转以下, 每极每相槽数q等于2的分布绕组以及48槽8极和72槽12极的极槽配合设计方案成为主流:随着电动汽车驱动电机的转速及其频率的不断提高18000转以上,NVH和扁线集肤效应涡流损耗等问题凸现;48槽8极和72槽12极的电机定子轭部厚度尺寸使得定子铁心零阶模态刚度不够。早年业内认可的低噪声Leaf电动汽车,其2011版驱动电机采用48槽8极设计方案,由于零阶模态刚度不够,24阶和48阶噪声过大。Leaf 2013版驱动电机将定子槽深尺寸作了改进,增加定子轭部厚度,加强定子零阶模态刚度,以抑制噪声。2018 特斯拉3 采用54槽6极极槽配合设计方案比较合适,选择4极电机方案的最低4阶模态太低,6极电机方案可增加轭部厚度尺寸,提高零阶刚度,电机运行频率下降后,可降低扁线电机导体集肤效应影响和磁钢涡流损耗影响:同时54槽6极极槽配合电机的每极每相槽数q等于3,有利于抑制谐波的多种负面效应,提高电机性能。因此,54槽6极的永磁同步驱动电机方案将受到关注 。

回顾IPM 电机转子结构从单层I型和单层V型到多层I型、多层V型和多层I和V混合型的发展历程,搞设计仿真都体会到,多层IPM结构容易提高磁阻转矩。实际上单层V型结构设计方案只要精心优化也可实现高磁阻转矩和低转矩波动,并且单层V型磁钢有效降磁钢用料和磁钢加工费。特殊精心优化的单层V型结构将是未来高速IPM电机转子结构的首选方案。

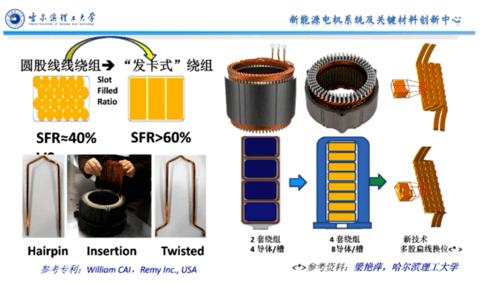

Hair-pin 扁线绕组研究历程与当前开发热点。

扁线绕组不是新名词,汽轮发电机和风力发电机等大型高压发电机都采用矩形扁线的成型绕组,包括多种绕组转位技术,绝缘技术和各种冷却散热技术。当前把大型电机扁线统组与冷却散热技术小型化应用于电动汽车驱动电机,实现车用驱动电机高密度轻量小型化。为降低扁线绕组端部长度和绕组的集肤效应,提高绕组槽滿率与自动化制造技术,先后出现Hairpin绕组,I-Pin绕组,X-Pin绕组。面对发展需求和各种挑战,国内外电机研发人员正在不断提出新的绕组技术方案。

新结构新材料EV驱动电机。

目前分布直驱的轮毂/轮边电机,普遍采用表贴式磁极+分数槽集中绕组设计方案,该设计方案的最大优势是绕组端部尺寸小和绕组端部铜耗小。然而,该设计方案:无磁阻转矩分量,转矩/电流比小;磁钢用量大,成本高,磁钢涡流损耗亦大:同时,分数槽集中绕组电机谐波大,导致谐波损耗和谐波漏抗大,电机性能差,效率低。

目前,采用表贴式磁极+分数槽集中绕组的车用驱动电机最高效率在95%左右,采用IPM磁极+分布绕组的车用驱动电机最高效率在97.5%左右。

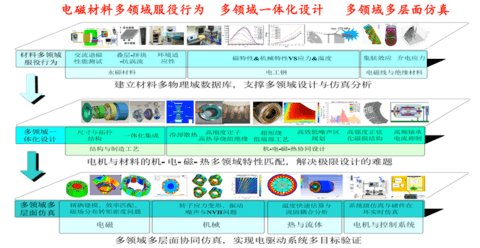

现在讨论:基于材料服役特性的EV电机多领域一体化正向设计

主要包括:材料多领域服役行为多领域一体化设计 多领域多层面仿真 三个层面。

内油冷提高冷却散热能力,提高持续运行功率和可靠性(寿命),是当前一个热点。中国电器工业协会旋转电机标委会正在修订“源汽车驱动电机绝缘结构 技术规范”团标;中汽协会公布了“直接油冷电机及其材兼容性技术要求与验证方法”团标,下一步关注的重点是如何提高ATF油的热性能和绝缘性能,满足内油冷电机需求。

振动噪声设计与抑制技术。

建立了电驱动系统振动噪声的一流实验室和正向设计与评估方法,有效实现转矩主动补偿、特定阶次谐波注入等振动噪声抑制的控制策略技术。

800V高频高速EV电机关键技术与挑战

对绕组介电应力挑战很大,以前关注热老化,现在电老化比热老化更严峻。电机高速高频化后,扁导线必然趋向更薄型,导线绝缘也如何更薄,如何减少槽内绝缘的气隙与缺陷,抑制局部放电挑战很大。

关键技术小结

EV电机多领域一体化正向设计关键技术:电磁材料服役特性研究、高效-NVH区规划与转矩脉动抑制(极槽配合、抑制低阶齿谐波,结构合理布局-尺寸材料的多领域特性匹配),定子铁芯和绕组端部模态及其刚度阻尼设计、抑制电磁共振效应。抗高频涡流的轴向叠层-周向分块结构的正弦化磁极、降低谐波损耗、转矩脉动和电磁嗓声。

冷却散热(间接水冷或直接油冷),绝缘设计方面:复合绝缘材料-环境相容-绝缘工艺、提高PDIV & CIV(局部放电起始电压&电晕起始电压), 冷却介质相容,抗集肤效应的-对称排列-端部换位绕组、高热导绕组绝缘。

高频轴承电流抑制,电机-驱动-集成化、提高EMC & EMI能力。

今天的报告就到这里。

主持人:好,非常感谢黄教授,每次听黄教授讲课都有一些新的收获,这次不光提出了一些新技术的方向,关于技术,另外其实我觉得最关键的是从基础学科,另外是怎么系统解决这样的电机方案,我们演讲完之后,给大家留一个提问,如果大家有问题的话可以举手示意一下。

提问:黄教授您好,我想问一下刚才您轴向磁通电机这一块,您是对分布绕组和集中绕组这一块,因为我看目前的产品大多数都是分布式槽集中绕组,它比如说在它的性能上有哪些缺点吗?

黄苏融:这种电机方案性能一般,它的好处绕组端部短,由于分数槽集中绕组谐波份量较分布绕组谐波大很多,损耗也比较大,第二对磁钢造成较大的涡流,磁阻转矩无法利用,所以磁钢多用成本高,磁钢造成涡流损耗,好处是绕组端部短。刚才讲我们攻关目标是如何缩短分布绕组端部过长的问题。刚才讲了一个扁线绕组端部长度最小尺寸13mm,导体尺寸1mm,q=2的分布绕组;如果q等于1的分布绕组端部长度还可以更小。

今天就交流这些,欢迎各位批评指正。