电池需求增量在哪里?储能度电成本如何降到1毛钱?

锂电池的发展关乎千行百业,不仅涉及到车用的动力电池,包括储能、消费类电池、无人机电池、机器人电池等几乎无处不在。

锂离子电池也已经从技术的快速改进期进入到相对稳定期,尤其电池成本在大幅下滑后,锂电池下一阶段要解决的问题还有哪些?

日前,在2024世界动力电池大会上,中国科学院院士、中国全固态电池产学研协同创新平台理事长欧阳明高与业内领军企业高层领导就产业发展前景进行了讨论。

笔者就几个前沿话题进行了整理:成本还能怎么降;锂电池的新增量在哪里;储能电池发展问题还有哪些;新技术产业化的瓶颈问题是什么……

01.

成本:技术、工艺和标准化降本

成本方面,动力电池已经度过了成本快速下降的周期。

虽然大幅快速降本周期已过,但降本空间也还存在。宁德时代新能源科技股份有限公司副总裁孟祥峰给出方向,技术的提升、工艺改善、产业链融合的方式,电池成本还有下降空间。

蜂巢能源董事长兼CEO 杨红新也提到了制造降本和工艺降本。例如,在形态上,将电池越做越大,储能电芯已经做到600Ah、700Ah。

杨红新判断,明年动力电池的电池包PACK系统价格降到5毛以下,将是普遍现象。

弗迪电池有限公司副总裁孙华军也认为,在制造端还存在降本空间,电池制造远没达到精益求精的地步,在追求各个地方极限的过程中,改进无处不在,每一个细微环节的改进都是降本的机会。

02.

增量:HEV、储能、电动船舶等

在新能源汽车发展初期,纯电动汽车是动力电池需求的主要推动力。现阶段看,PHEV、HEV都是增量市场。

杨红新认为,目前看增程、大电量的PHEV的增速是远远超过纯电动,800V高压、快充电池需求量增速也是最快的。另外,HEV(不插电混动)在欧美、日韩地区的增速也是非常快。

新型储能也在快速发展,例如发电侧、工商业储能都是市场空间和前景乐观的细分市场。

宁德时代挖掘的领域则更广泛,除了汽车电池,还有电动船舶、航空电池、工程机械、家庭储能和两轮车场景。

03.

储能:度电成本如何降到1毛?性能短板如何解?

亿纬锂能股份有限公司董事长刘金成着重谈了下储能环节的降本。他认为储能降本不应该只靠电芯,而是系统通过标准化来降低成本。例如,在连接件、在集装箱整体的标准化方面,以及循环性能整体提升的角度去降本。

“电池的循环次数从7000次到1万次,就有50%的成本下降空间,如果系统标准化带来的成本再带来30%—50%的成本下降,有可能实现储能度电成本从2毛钱降到1毛钱。”刘金成说道。

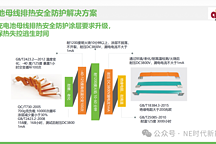

前文提到储能电芯越做越大,但电芯做大了也有问题。对此欧阳明高解释道,一般100Ah以内正极材料基本是稳定的,不会产生失稳,即使热失控温度不算很高。但是如果容量达到600Ah,一旦热失控累积的温度就会催生正极参与反应,也就是正极材料也失稳了,安全性就会面临比较大的挑战。

在解决这个问题上,智能传感器会发挥很大作用,而且芯片、传感器成本比较容易摊销。

刘金成表示,电池内部监测技术,通过监测电池内部的压力、温度,可以提前6个月以上感知这个电芯的劣化,通过内部温度均衡方式,降低大电芯的内部温差,从而避免系统性问题出现,把热均衡的问题解决,电池的循环性能会大幅度提升,也能降低储能电池的整体成本。

杨红新补充道,储能系统的构成包括EPC、占地面积、基础设施的施工、线缆的铺设到集装箱的设计、消防系统、连接件,再到电芯、材料,是一个非常庞大的体系。从根本上讲,要想把每个环节的成本全降下去,占地面积减少、施工费减少,就是单位面积的能量提升,换句话书,就是EPC层面的能量密度提升。原来汽车关注能量密度,现在要转移到系统集装箱层面,工商业尤其更关注占地建设成本。

此外,孙华军提到了储能电池的日历寿命问题。“假如抽水蓄能50年以上,储能电池的7000次循环加上日历寿命结合起来到底什么样的情况?”孙华军认为,电池的密封性可能都支撑不到电化学寿命的阶段。

欧阳明高也提到了日历寿命,从日历寿命的角度,如果我们是中短时储能,比方5小时、4小时,15年应该也能循环完;如果提到10小时,日历寿命就变成瓶颈,可能循环没有跑完日历寿命先到了,日历寿命反倒变成瓶颈了,因此,还要向20年的寿命去努力。

04.

新技术:硅碳负极,知识产权问题要谨慎

在新技术领域,硅碳负极进入产业化阶段,但是杨红新提醒,要向海外客户供货时,需要考虑知识产权问题。

用欧阳明高的话说,国内硅碳的主流技术体系是硅烷的化学气相沉积,这套主流工艺的概念还是引进的技术,因此知识产权的专利纠纷需要非常重视。

硅碳负极材料的生产涉及到复杂的工艺和技术。早在2016年,韩国研究所(UNIST)通过化学气相沉积CVD技术制备得到了硅碳复合材料,可实现批量生产;2022年,美国Group 14公司推出了新一代气相沉积硅碳材料

CVD法通过将硅纳米颗粒沉积在碳基体表面形成复合材料,基于其产品组分均匀、结构致密,CVD法生成的复合材料膨胀率更低,对应循环性能得到显著提升。也因此,头部材料企业倾向于采用CVD法硅碳负极。

欧阳明高认为,这套技术在产品一致性、产品稳定性、成本、生产过程安全性都还需要探索,整体技术门槛很高,业内还是需要摸索出不同的路径。

05.

固态电池:尚处实验室到工程化转化阶段

对于最近大热的固态电池发展情况,孙华军表示不能太乐观,目前实际的状态还是从早期实验室到工程化转化的过程。

一是,固态电池界面问题,一旦放大到大电池里面,与实验室数据情况完全不一样。

二是,工程化问题,以硫化物电解质为例,干电极的大规模量产还是有问题的。

此外,电池做大后在厚度方向可以去施加约束力,由于是多孔电极是多层颗粒的堆积,做大之后中间位置的膨胀不止是厚度方向,在其他几个方向的力怎么来约束也是问题,还有比较长的路要走。

孟祥峰给出的建议是更多企业进入。一是创新型企业进入,另外传统行业的大企业应该进入,产业链的建立有赖于大的化工企业巨头进入。

欧阳明高给出的建议,也是固态电池急不得,一步一步来。一次就解决一个问题,一次性解决10个问题是做不到的。“一次性搞出来就只能是一个样品,只能供参观用,供做广告用,供领导视察用,这是没有意义的,因为有很多技术难题都不是一次性能解决的。”