东风、国轩高科、容百科技、太蓝:2025年固态电池最新进展

近期,在百人会论坛上,东风、国轩高科、容百科技、太蓝等固态电池上下游企业都发布了他们的固态电池产业化的最新进展。

01.东风汽车

2023年12月,东风获批国家重点专项,项目2027年将实现整车示范推广。

在此之前,2018年,东风固态电池正式立项,2020年6月,搭载东风固态电池系统的整车下线。2021年12月,东风获得国内首款固态电池乘用车公告。到今年3月,东风固态电池整车的运营里程突破230万公里。

东风布局的是复合固态电池,兼具安全性、能量密度和经济性,率先在商业化推广起来。复合电解质采用了聚合物柔性离子传输材料、刚性骨架支撑材料,具有高离子传输、高耐热性、高强度等特征,工艺较成熟。

面对固态电池的机遇,东风正与上下游合作伙伴,通过政策引导、产学研合作,加快突破工程化技术,推动固态电池快速发展。比如,原材料方面,正极高镍三元前驱体、负极硅碳原料、电解质锆原料、硫化锂。电池材料方面,正极高镍三元/富锂锰基,负极硅负极/金属锂,固态电解质的氧化物/卤化物/硫化物以及涂覆复合膜/自支撑膜。设备方面,等静压机和干法电极设备等。电池生产方面,更高性能的电池、更易回收利用的电池、更节能环保的生产方式。

02.国轩高科

未来动力电池发展两条路线,一是高能量路线,一是性价比路线。

若按能量密度来划分,240~280Wh/kg及以下能量密度,是目前发展比较成熟的阶段。基本上,从280~350Wh/kg开始,就要进入半固态电池、固态电池的研发阶段。到400Wh/kg以上,就需要富锂锰基、金属锂,正处于攻关阶段。到500~600Wh/kg,无稀有金属电池、锂空气电池,处于预研阶段。

国轩高科从2017年开始做半固态电池,2022年发布首款半固态电池,能量密度360Wh/kg,续航做到1000公里。2024年5月,在国轩高科第十三届科技大会上发布首款全固态电池产品“金石电池”,实现350Wh/kg的能量密度及3000次以上的循环寿命,PACK能量密度达到280Wh/kg,续航里程1000km,通过200℃热箱测试,电芯本征安全实现突破。

去年,国轩高科同步设计了硫化物全固态电池的PACK。但是,“这并不是想要把硫化物一下子就要推上产业化。国轩的思路是想要在硫化物路线上,从电池的全链条俯瞰硫化物全固态电池究竟存在哪些材料和工艺的缺陷,这是我们想要做的事情。”国轩高科首席科学家朱星宝在百人会上说。

在硫化物电池的研究过程中,国轩发现了一个关键问题。以模具电池为例,它们能够良好运行,功率表现不错,循环次数甚至可以达到 1 万圈以上。但是,一旦将电池规格放大到 5 Ah的电芯时,情况发生了显著变化,其性能表现截然不同。进一步地,如果从 5 Ah的电芯再放大到 30 Ah的电芯,电池的工艺参数以及性能指标更是有着天壤之别,完全不能相提并论。这表明,在全固态电池的研发中,如同液态电池一般,开发完成 5 Ah的电芯后,便可以直接开发出 30 Ah、60 Ah甚至 100 Ah电芯的思路已经不再适用。

实际上,随着电池规模的不断放大,电池所有的制备工艺参数以及性能都需要重新进行评估。而且,难度系数呈指数级增加。

国轩在锂金属电池领域有所布局。目前,国轩正在研究 20 Ah的电芯,该电芯已完成四百多圈循环测试,容量保持率在 90% 以上。

需要注意的是,这款锂金属电池并非全固态电池,而是基于半固态电池,采用快离子导体包覆正极、原位固化、柔性离子导体膜、超薄金属锂等技术,才达到了当前的性能水平。

正如此前所提及的,单纯依靠固态电池技术,朱星宝认为是无法解决锂金属的枝晶问题的。

5月17日,国轩将要发布一个高安全电池。在朱星宝看来,半固态、准固态、全固态,最终都是想要把电池做得更加安全。即使是半固态电池,也存在许多讲究,面对着工艺、良品率、成本等工程化问题。这才是半固态电池当下做的事情。

03. 容百科技

尽管全固态电池被认为能够解决当前锂离子电池的缺陷,但仍面临成本压力和技术瓶颈的挑战。

在成本端,硫化物固态电解质的关键原料硫化锂的价格在几年前还高达每千克1500美元,是液态电解质的150倍。当下通过工艺优化良率的提升,利用硫化氢等化学转化工艺技术,使得硫化锂的生产成本正在迅速降低。

随着硫化锂和硫化物固态电解质的规模化,生产干法电极技术的引入,安全材料和零部件的简化,预计到2035年,电芯BOM成本有望降至每瓦时0.4元以下。

全固态电池“干”、“压”、“叠”等工艺设备不成熟,是阻碍其产业化的卡点之一。极片干电极技术性能、成本优势大,但设备放大困难;活性材料高压下易破碎、极片致密度低,载流子迂曲度高;电解质膜工艺技术成熟度低,设备开发不成熟。

在加压工艺上,为了解决全固态电池特有的界面接触性较差问题,需要借助能实现高温高压的WIP等静压机。但这类设备以液体为压力介质,需要加入密封工序,紧致工序就需要30分钟。

而在近期,业内除了均匀加压设备,还创新性的引入了食品行业中的真空设备工艺,进行多方面的尝试。

最近也有成功的案例显示,通过这类新型设备可以成功的制造出压缩率在40%,厚度偏差在2.5%以内的全固态电池电芯,这与传统WIP设备效果相当。

当前虽然已经有许多解决方案,但全固态电池仍面临着诸多技术难题,产业化障碍涉及材料、界面、极片和电芯不同层面。正极、负极与固态电解质之间的高界面阻抗,可以说是全固态电池当下面临的最大的技术瓶颈。

高界面阻抗的形成原因主要有二,一是材料接触时不可避免产生空隙,导致电化学不稳定性增高;二是在充放电过程中电极体积膨胀会引发界面分离。对此,业内正在通过固态电解质改性、采用高温高压工艺扩大有效接触界面,以及在正极采用包覆铌/锆的锂氧化物涂层技术、在负极引入中间层等多维度方案快速解决这些问题。

在全固态电池领域,干法电极技术虽被视为关键工艺,但其使用的PTFE(聚四氟乙烯)粘结剂作为全氟化合物,已被证实对环境和人体有害,目前欧美正讨论对其的使用限制。为此,行业正积极推动替代材料的开发,以及寻找在降低PTFE用量的同时确保离子电导率不衰减的解决方案。例如,在干法工艺中将聚丙烯酸与CMC(羧甲基纤维素)交联形成的粘结剂,预涂覆于正极材料,可以大幅减少70%以上的PTFE用量,同步解决环保问题与离子传导需求。

容百科技正积极推进全固态电池正极材料、固态电解质的产品开发及产业化布局,并已经取得了显著进展。公司第一代全固态电池正极材料产品目前正处于吨级验证阶段,计划年内完成材料定型;第二代产品为超高镍三元材料,正在开发容量达240mAh/g的产品;第三代产品是基于富锂锰基技术,容量超过300mAh/g的超高容量产品,目前正与重点客户联合推进前期开发。在硫化物固态电解质方面,公司计划今年完成中试验证,并于2026年建成量产线。

在全固态电池正极材料开发上,容百科技携手多家客户共同开发8系、9系产品,以及适用于全固态电池的高密度富锂锰(Mn-rich)正极材料。其中,8系产品成本与现有材料体系相当,而其循环、存储性能达到行业领先水平并获得客户认可。并且,容百科技已率先实现了全固态电池用大单晶技术的商业化应用,该技术在大幅增加晶粒尺寸的同时,能够确保更高的容量、压实密度和更长的循环寿命。产品自去年起已向头部客户完成吨级出货。此外,容百面向全固态电池开发的9系三元正极材料已实现单晶与多晶的双路线布局。在超高镍产品上,即使采用单晶结构,仍可实现230mAh/g以上的超高容量。单晶和多晶产品均已实现对国内外头部客户的吨级出货。

在固态电解质方面,容百科技聚焦在硫化物与卤化物两大技术路线,开发了适配于硫化物和卤化物体系的湿法成膜和干法成膜技术。公司的全固态软包电池在大气环境中经过裁剪后,仍能为外部系统提供稳定电源,显示出较好的安全性能。经测试验证,应用容百科技1微米级LPSC硫化物固态电解质制备的全固态电池,在1000周循环后保持率在80%以上。

04.太蓝

太蓝提到,通过“4-3-2-1”减材制造路线,已经率先推出无隔膜固态电池技术,作为一项具有高度兼容性的平台技术,同时适用于半固态电池和全固态电池。

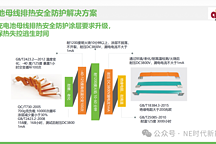

基于国家和行业的相关的标准,太蓝开启了一系列的安全认证。耐挤压,太蓝无隔膜半固态电池可以承受挤压形变量达到60%,液态电池国标为15%。耐过充,太蓝无隔膜半固态电池可以快充到19V,液态电池国标4.62V。耐高温,太蓝无隔膜半固态电池可以耐热至200℃下保持30分钟,液态电池国标130℃。

太蓝首创ISFD技术,通过自研自产的固态电解质材料和界面柔化材料,并结合固态电池极片复合技术、界面柔化技术及原位亚微米工业制膜技术等三大关键技术,有效解决固-固界面难题。

材料创新方面,氧聚复合电解质,实现了高机械强度、高化学稳定性、高速离子输运性能。

工艺创新方面,原位亚微米工业制膜技术、界面柔化技术,改善界面物理接触,缓解界面应力释放,降低内阻,大幅提升电解质界面化学稳定性。

太蓝的固态电池Safe+解决方案可适用于机器人、eVTOL和纯电动汽车等,具备超快充、高比能、长续航等特点。