烘干制度对电极结构的影响分析

锂离子电池生产的匀浆和涂布过程对锂离子电池性能有着重要的影响,因此人们对匀浆和涂布过程的关注也比较多。锂离子电池浆料主要由活性物质和导电剂颗粒、溶剂、粘结剂等组分构成,在烘干的过程中溶剂会挥发出去,而粘结剂则会在活性物质、导电剂的表面析出,因此烘干过程会对电极的孔隙结构和粘结剂分布产生影响。

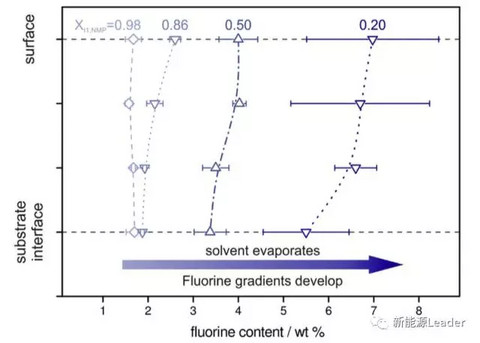

我们之前就曾经介绍过得德国卡尔鲁斯工业大学的研究成果,发现烘干速度会对电极中PVDF粘结剂分布产生显著的影响,快速烘干时,电极表面会富集更多的PVDF粘结剂【1】。

其实涂布是一种应用十分广泛的技术,例如在胶卷的印刷、隔膜涂层等领域都会涉及到各种各样的浆料涂布工艺,涂布是一门非常大的学科,而锂离子电池只是涉及到了其中非常小的一个领域。今天就为大家介绍一下,涂布后的烘干过程对于涂层的影响(这并不是锂离子电池浆料涂布的介绍,但是我们可以借鉴其中的经验)。

单一组分溶液烘干

虽然单一组分溶液相比于复杂体系的浆料要简单的多,但是其烘干的过程仍然十分的复杂,首先涉及到溶剂分子在液相内部的迁移,以及气相的扩散等过程。在溶剂从液相蒸发为气相的过程中会导致溶剂分子向着液面处聚集,溶剂分子在溶液中的分布受到两种相互竞争的作用力的影响,它们分别是扩散作用和蒸发作用,两种作用力相互竞争,其中扩散作用的扩散时间函数Td=l/D,其中l为特征长度,D为扩散系数,蒸发的时间函数为Tev=l/Vev,Vev为蒸发速度,因此可以根据扩散时间函数和蒸发时间函数定义一个成膜Peclet参数,如下式所示。

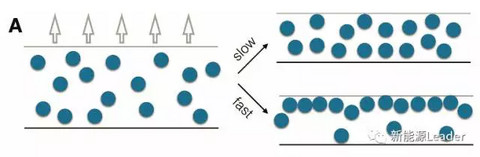

如果成膜参数Pe<1,那么扩散速度较快,那么由于蒸发形成的浓度梯度会很快在扩散的作用下消失,从而保证形成均匀的膜结构。但是如果Pe>1,那么蒸发速度要快于扩散速度,因此会导致在干燥的过程中浓度梯度随时间而增加,导致膜结构均匀性下降。

从上面的介绍不难看出,较低的烘干速率有利于形成更均匀的膜,但是在实际生产中我们更偏向于快速烘干,以便提高生产效率。在高速烘干的过程中会造成浆料表面的浓度快速升高,从而造成表面粘度升高,形成类似凝胶的物质,我们一般称之为“表皮”,这是在涂布中需要尽力避免的,“表皮”不仅会造成最终膜表面变粗糙、影响烘干,还会造成膜表面出现凹坑、微孔等缺陷。

在快速烘干过程中膜表面出现“表皮”会造成溶液的不稳定,一种不稳定的现象就是“表皮”的出现所对其下面的溶液造成了封锁,影响了溶液薄膜的烘干。另外一个不稳定就是“表皮”出现微孔缺陷(研究显示“表皮”在干燥过程中产生的形变能量会以形成微孔的形式释放)。因此,在实际生产中不能一味的追求烘干速度,要根据溶液的特性,适当的选择合适的烘干速度。

双组份溶液烘干

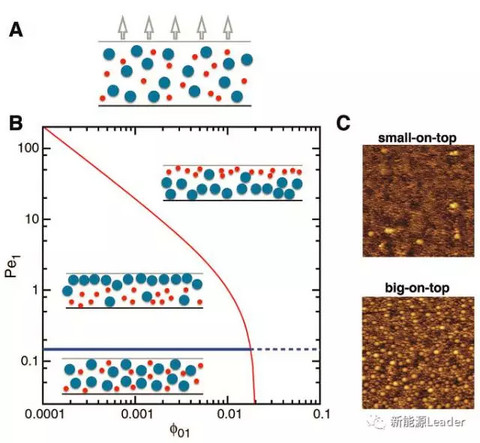

上面讨论的单组分溶液是一种理想的情况,实际生产中所使用的往往都是多组分混合的,例如多种特性、尺寸的颗粒,表面活性剂和聚合物等,每种组分都会赋予浆料不同的属性。我们现在假设一种含有两种尺寸颗粒的胶溶液,开始的时候这些颗粒在溶液中均匀的分布(下图A所示)。在烘干的过程中,由于溶液中存在两种颗粒,因此我们也就有两种Pe数:Pe1、Pe2,在一种情况下Pe1>1,而Pe2<1,此时大颗粒由于扩散比较慢,因而会在溶液的表层会富集较多的大颗粒,而小颗粒因为扩散速度比较快,因而分散比较均匀,最终会形成大颗粒在上层的分层结构。此外,在硬颗粒体系中,如果两个Pe参数都大于1(Pe1>1,Pe2>1),并且大小颗粒的粒径相差比较大(相差超过7倍),可能也会造成小颗粒在上层的分层结构。

在一些纳米体系中,我们也观察到了烘干分层的现象。例如在较低的烘干速率下,较弱的颗粒-聚合物作用力可能会导致颗粒团聚,但是较强的颗粒-聚合物作用力能够促进形成更佳均匀的膜结构。在快速烘干的过程中,较弱的颗粒-聚合物作用力会导致聚合物在上-颗粒在下的分层结构,在较强的颗粒-聚合物作用力下,会产生颗粒在上-聚合物在下的结构。在高速烘干过程中,则会在溶液膜的表面产生一层“表皮”,这可能是最重膜分层的原因。

真正理解理解浆料在烘干过程中结构的变化过程将是一个非常复杂的问题,特别是在锂离子电池这种复杂的浆料体系中,存在多种表面特性的硬颗粒,颗粒粒径相差还很悬殊(活性物质颗粒在10-30um,导电剂从数百纳米到几微米),更增加了电极在烘干过程中的复杂性,不恰当的烘干制度很容易产生电极分层结构,从而影响电极的电化学性能,因此需要我们在实践中不断摸索经验,改善电极的均匀性。

撰稿:凭栏眺

来源:第一电动网

作者:新能源Leader

本文地址:

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。