电动汽车通用底盘不行,那有了这家公司的精美制造技术后呢?

新造车势力纷纷涌入,一个原因是造车的门槛降低了。还有乐观人士预测,电动汽车制造将出现通用底盘供应商,让造电动汽车就像造手机一样方便,新创公司只需要设计不同的外形,并自定义不同的性能和功能,就能生产销售各不相同的车型。

1月21日下午,在电动汽车百人会2018论坛上,苏氏精密制造技术(北京)股份有限公司董事长戴立宏介绍了该公司的精密铸造技术和产业化成果。这一技术在制造汽车底盘时展现出令人吃惊的优势。“希望搞电驱和电控的同志与我们一起合作,可以在短时间把电动汽车的底盘平台造出来,为汽车厂、总装厂提供服务。”

苏氏精密制造技术(北京)股份有限公司董事长戴立宏

这是戴立宏第二次在百人会论坛分享,2017年百人会论坛时,他也曾介绍这个技术。我们先看看他两次演讲都介绍了什么。

整体铸造,大幅减少零件数量

“3D(打印)能干的事情我们全都能干,因为我们采用的是一种全新工艺的整体铸造技术。”戴立宏在2017年的演讲中说,给自己做了概括性的表达,“不论多复杂、多大的体积,我们都可以一次成形,并且满足所有的力学性能。”

戴立宏介绍,汽车领域对精密铸件已经有所使用,但是没有往大了做。“根本原因是,在精密铸造领域,如果做大型零件是非常难的,从学术的研究方面来说,84公分的尺寸是一个极限值。但是我们已经突破这个极限值了。”

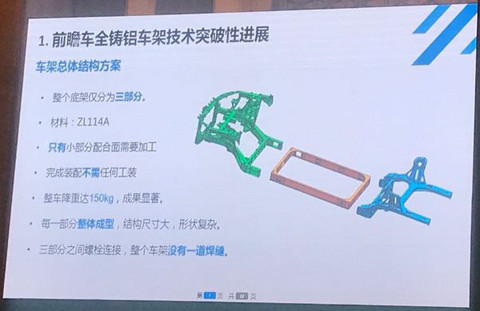

在2018年的演讲中,他上来先展示一个全铸铝车架的图,“车架部分只有三个零件”,三部分用螺栓连接,整个车架没有一道焊缝,整车减重达到150kg。

在百人会论坛展览区,该公司还展示了“轻量化电动前瞻车模块化底盘平台”,由前述车架+整体铸造下箱体+整体铸造前副车架完成。

图中的下箱体(即电池箱),戴立宏介绍,“应客户要求做一次成型的电池箱,重三十几公斤,如果采用金属仍然是世界上最轻的。”其PPT介绍,整体成型具有可靠的密封性,由于样件无模具,还省去钣金成型下箱体高昂的模具成本。

他还介绍了其他结构件的研制成果,比如仪表板骨架,原来是25个零件,现在整体铸造成型,减重47%。

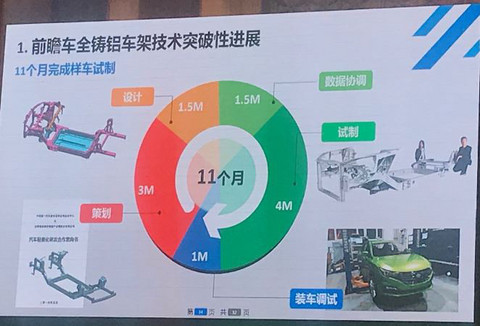

利用全铸铝车架,车型的研发周期大大缩短。其演讲PPT显示,11个月就完成了车型策划-设计-数据协调-试制-装车调试的全过程。

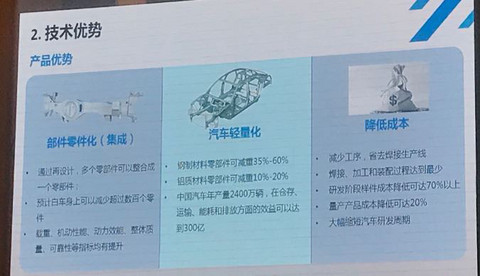

戴立宏总结,该公司的产品有三大优势。其一是零部件集成。以车桥为例,原来74个零件焊接,也可以按照生产线一次成型。其二是汽车轻量化,钢制材料零部件可减重35%-60%。铝质材料减10%-20%的重量。其三是降低成本。“总装厂家不需要任何焊接生产线。”研发阶段样件成本降低可达70%以上,量产产品成本可降低20%,还能大幅缩短汽车研发周期。

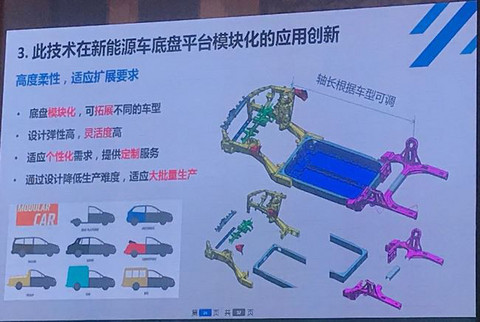

戴立宏特别提及此技术在新能源汽车底盘平台模块化的应用。“(我们)希望和汽车界合作的原则,基于传统车的平台,实现底盘模块化,提供公用平台。”他说,“希望搞电驱和电控的同志与我们一起合作,可以在短时间把电动汽车的底盘平台造出来,为汽车厂、总装厂提供服务。”

戴立宏认为,该技术让底盘平台高度柔性,适应扩展的要求。比如轴距,可根据车型大小调整。“我们可以容易地变形出各种车辆。”同一平台底盘可以容易复用于两厢车、三厢车,以及物流车等等。

用这一平台研发新车型时间能够大为缩短。“国内标准一台车52个月开发周期,国际标准48个月,我们做成功的案例7个月。研发成本降低70%以上。”

什么是精密铸造工艺?

根据此前的一些报道,戴立宏所介绍的精密铸造技术,全称是苏氏集成精密成型技术(SIIC)。

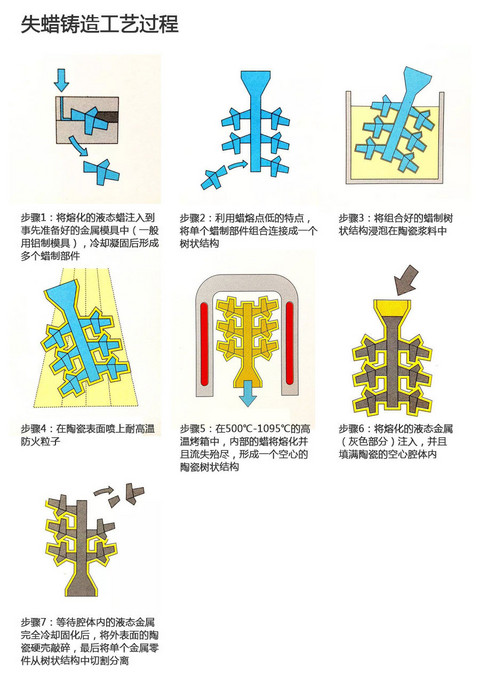

苏氏集成精密成型技术基于传统失蜡熔模精密铸造工艺。所谓失蜡熔模精密铸造,就是中国传统上用来做铜器等铸造艺术品的技术:用易熔材料(例如蜡)制成可熔性模型,在其上涂覆若干层特制的耐火涂料,经过干燥和硬化形成一个整体型壳后,再加热从型壳中熔掉模型(失蜡),然后把型壳置于砂箱中,在其四周填充干砂造型,最后将铸型放入焙烧炉中经过高温焙烧,铸型或型壳经焙烧后,于其中浇注熔融金属而得到铸件。

以上这段话还不好理解,以下是一种失蜡铸造工艺流程图。

资料来源:意识夹

根据来自安世亚太文章称,苏氏集成精密成型技术在传统工艺流程经过100多项微创新而发展起来的,实现了精密铸造领域的“系统集成创新”。安世亚太也在应用这一技术。

前述文章称,苏氏技术和传统工艺比,有三大突破。其一,能做尺寸超大且各维度尺寸悬殊的结构;其二,能做极其复杂结构;其三,极其紧凑的结构。

同一文章称,在进入到汽车领域之前,这一精密铸造工艺,已经为航空、航天、兵器、CETC等九大军工集团解决了众多填补空白的产品制造技术难题。利用SIIC技术生产的铝合金、铜合金、不锈钢和高温合金精铸件,尺寸精度均可优于CT3,内部质量均可全面超越中国HB963、HB5480和美国军标MIL21180标准,其中铝合金产品所实现的武器装备结构的内部质量已全面超越现行美军标MIL21180之E155的最高质量标准,尺寸精度全面达到美国ICI最佳标准。

“苏氏”是谁?

“苏氏精密制造技术(北京)股份有限公司”“苏氏集成精密成型技术”这两个“苏氏”,源自合肥工业大学精密铸造研究所所长苏章仁。前述文章称,苏氏集成精密成型技术体系是由华裔科学家苏章仁教授及其技术团队历经20余年发展确立。

根据2011年合肥工业大学成立精密铸造研究所的新闻。苏章仁自称,他本人带着新的设计理念,从加拿大回国工作,十年的艰辛打下了一定的基础。

网上基本搜索不到苏章仁的其他信息。领英上一则信息显示,苏章仁是合肥工业大学教授,1963年-1968年毕业于北京航校。

如何评价?

根据网上一篇广为流传的《熔模精密铸造工艺简介》显示,现代熔模精密铸造方法在工业生产中得到实际应用是在二十世纪四十年代。当时航空喷气发动机的发展,要求制造象叶片、叶轮、喷嘴等形状复杂,尺寸精确以及表面光洁的耐热合金零件。由于耐热合金材料难于机械加工,零件形状复杂,以致不能或难于用其它方法制造,因此,需要寻找一种新的精密的成型工艺,于是借鉴古代流传下来的失蜡精密铸造,经过对材料和工艺的改进,现代精密铸造方法在古代工艺的基础上获得重要的发展。

文章称,熔模铸件尺寸精度较高,表面光洁度比一般精密铸造件的高。由此,铸件可减少机械加工工作。以上种种特点,也符合苏氏集成精密成型技术在汽车上应用的表现。

但是,当然由于精密铸造的工艺过程复杂,影响铸件尺寸精度的因素较多,例如模料的收缩、熔模的变形、型壳在加热和冷却过程中的线量变化、合金的收缩率以及在凝固过程中铸件的变形等,所以普通熔模铸件的尺寸精度虽然较高,但其一致性仍需提高。

苏氏集成精密成型技术是否解决了这一问题,暂不清楚。

来源:第一电动网

作者:电动汽车观察家

本文地址:

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。