动力电池开发流程及技术发展方向

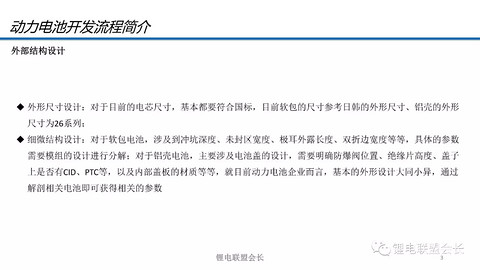

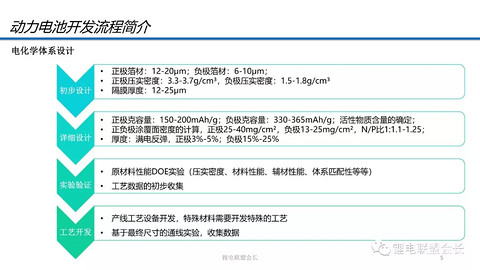

根据客户的需求分解,进行逐步的分解设计,每个过程最终都会转化成文件输入和输出,下面就产品设计过程进行详细的说明。

GB/T34013-2017《电动汽车用动力蓄电池产品规格尺寸》

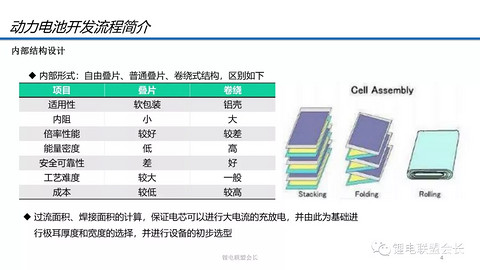

最基本的设计包含负极比正极宽1-2mm,隔膜比负极宽2-4mm,为了保证对不齐是电池不发生短路,叠片相当于多个小极片的并联,卷绕相当于一个大极片

软包电池因为铝塑膜质量轻、同时内部空间利用率高,因而适用于较大能量密度的电池开发,而金属外壳收到内部空间的限制,一般能量密度略低于软包电池。

安全性因为铝壳电池具有了金属外壳的保护,因而安全性会高一些,而软包装电池只能靠材料本身的性能去通过安全性测试,目前看来难度较大。

就工艺难度而言,因为软包电池是很多小极片,因此对模切设备要求高,容易产生自放电大和局部的微短路,同时由于内部空间限制,游离电解液少,循环性能可能会稍差。

卷绕电池相对而言会好一些,有一些富余量,容易实现自动化生产,就成本而言,因为卷绕电池对于外壳的焊接要求高,因此成本略高一些,而软包电池不涉及到激光焊接,重点在于封装,设备投资低。

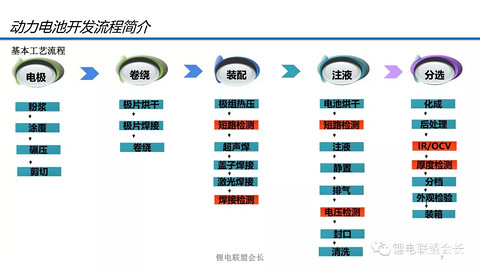

根据电池的内部空间计算出电芯的正负极、隔膜的层数,根据行业发展的状况,材料的相关参数都是根据以往的测试经验来进行的实验验证需要验证压实密度、材料性能,辅材性能(包括SBR、CMC、PVDF、导电剂等等的验证)基于平台型号的开发,最终工艺的开发也需要和材料进行匹配,得出最终的控制计划和工艺流程图。

现在厂家为了缩短时间,将实验验证和工艺开发合并在一起进行,但往往风险比较大,毕竟材料体系本身是随着技术的发展而发展的。

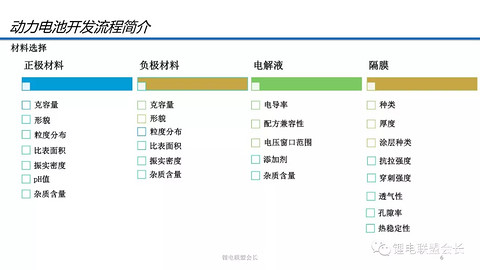

每一个材料的每一个性能都有相关的检测标准,正负极的某些性能指标和电池的性能指标直接相关,但目前没有合适的模型进行正向的电化学性能模拟,只是根据已有的经验数据进行修补。

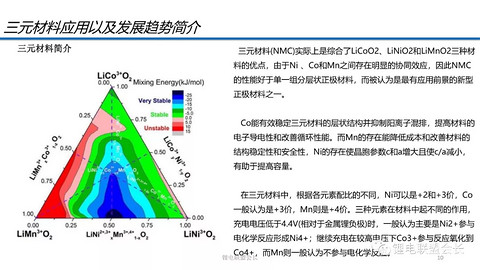

但是Co比例的增大导致晶胞参数a和c减小且c/a增大,导致容量降低。

但是过高的Mn含量将会降低材料克容量,并且容易产生尖晶石相而破坏材料的层状结构。

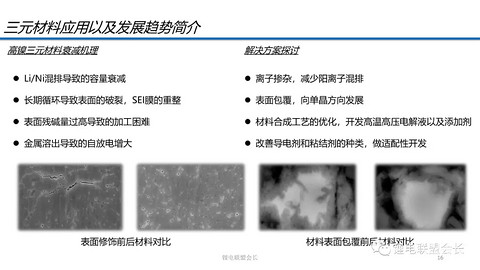

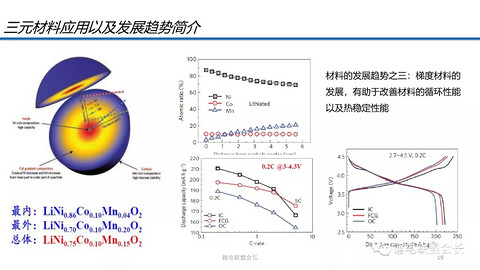

但是Ni含量过高将会与Li+产生混排效应而导致循环性能和倍率性能恶化,而且高镍材料的pH值过高影响实际使用。

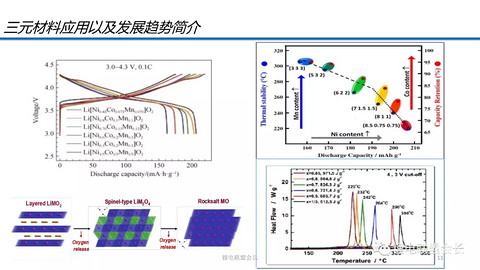

随着镍含量的提高,材料的容量是越来越高的,但材料的热稳定性是逐渐下降的,Mn可以起到稳定结构的作用,而Ni则不具有这个功能,随着温度的升高,

脱锂态的正极材料Ni经由四面体位迁移到Li层,引发结构崩塌和热稳定性问题。

材料的结构从层状盐向尖晶石转变,继续转变为岩盐结构,每一转变都有氧的释放,加速了材料的热失控。

对于大多数材料厂家而言本身是不生产前驱体的,前驱体有专门的生产厂家,原材料厂从前驱体厂家购买了前驱体然根据需求进行材料的烧结,控制条件的不同,得出不同性能的材料。

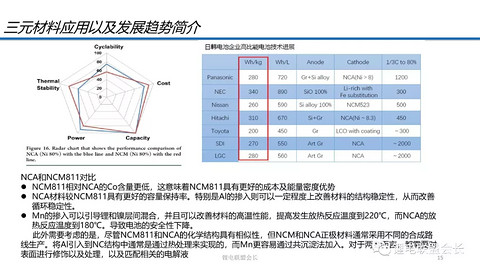

NCA充放电过程中严重的产气,导致电池鼓胀变形,循环及搁置寿命下降,给电池带来安全隐患,所以通常使用NCA正极材料制作18650型圆柱电池,

以缓解电池鼓胀变形问题。Tesla Model S采用与Panasonic共同研发的高容量3.1AhNCA锂电池组,由7000颗18650圆柱电池组成。

由于NCA制备条件苛刻,用起来也相对麻烦,因而国内比较倾向于NCM811的路线,日韩比较倾向于NCA路线。

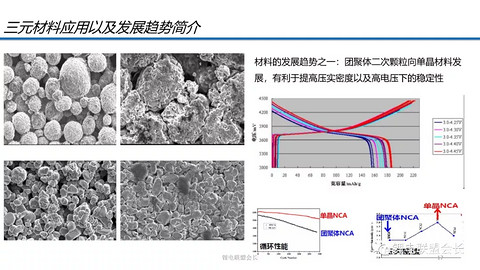

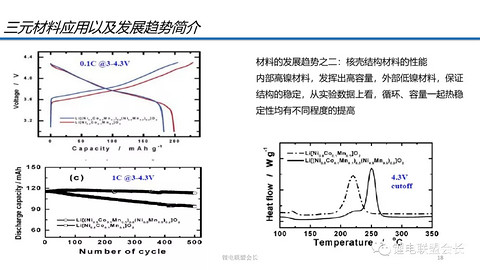

某材料厂家单晶NCM523材料在不同电压下的性能,虽然电压提高有助于能量密度的提升,但是给整个体系的匹配性带来了一定的难度。

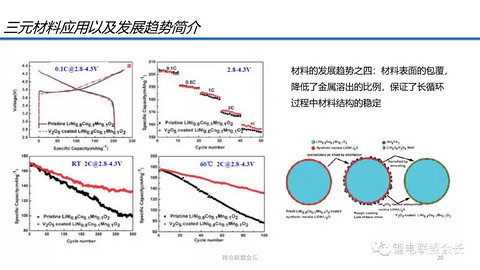

1、氧化物包覆 ,在不影响锂离子脱出的过程中提高电导率,或者提供路径,或者保护表面等等作用。

低价元素:Mg、Sr、Zn、Al、B、La

四价元素:Zr、Ti、Si、Ce

高价元素:V、W、Mo、Cr等

2、电子、快离子导体

电子:C、石墨烯、AZO、ITO、PPy等

快离子:LBO、LZO、NTP、Li3PO4等

3、盐类包覆

AlF3、AlPO4、LiAlF4等

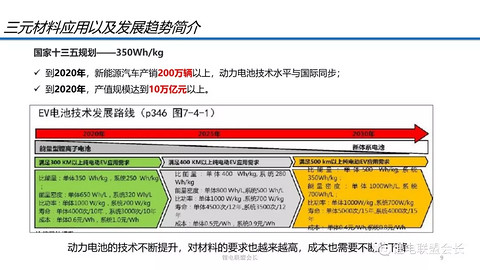

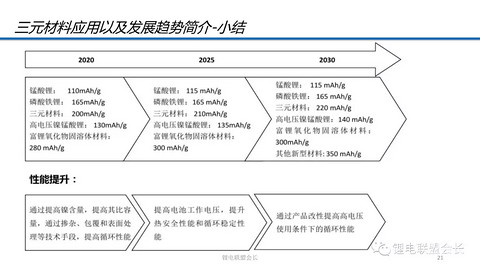

根据专家组的建议和目前的技术水平,提高镍含量以及材料的上限电压,在辅助其他材料技术来进行材料的技术升级,负极由石墨过渡到硅碳,最终实现锂金属负极的应用。

来源:第一电动网

作者:锂电联盟会长

本文地址:

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。