从材料角度探讨汽车动力电池寿命衰减老化的机理

目前,纯电动汽车是未来可持续交通的最有前途的方法,而电动汽车的性能很大程度上取决于动力电池。锂离子电池之所以用于电动汽车,原因是它与其他电池技术路线相比,锂离子电池具有较高的能量密度和寿命稳定性。

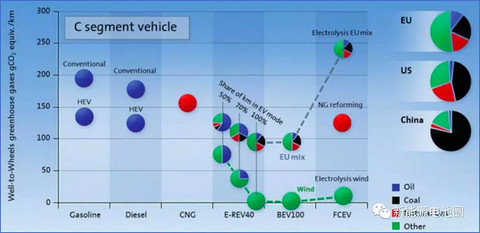

下图显示了传统燃油车和电动汽车(EV)每公里产生的二氧化碳量,它同时也说明了汽车电动化,更加有利于消除温室气体的排放。与传统的汽油或柴油车辆相比,混合动力电动车辆(HEV)可以减少二氧化碳排放约三分之一,这来自于电动机和电池在加速期间辅助内燃机工作并通过制动回收能量。基于此世界各国都在大力发展以锂离子电池为主要动力的新能源汽车。

电动汽车的成本很大程度上取决于动力电池,因为它是车辆中最昂贵的部件。 若要大规模使用纯电动汽车,续航里程和成本是终端客户需要克服的两个最大问题。

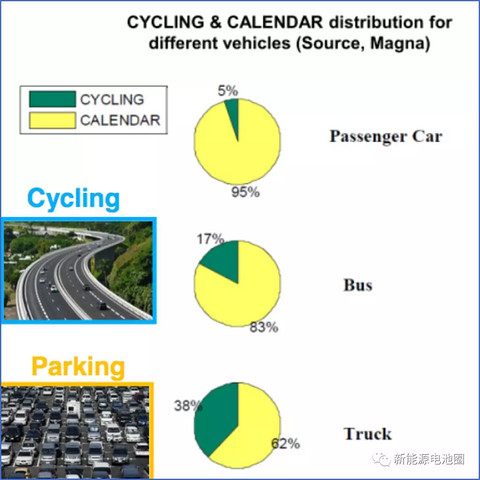

对于电动车的使用来说,通常有三种场景:静止(停车),充电和行驶。 对于三种场景中的每一种,都需要对电池做相应的老化研究,其揭示老化机理并分析电池老化对诸如充电状态(SoC)或温度等不同影响因素的敏感性。 老化研究所用的是松下量产的18650-2800型高能量电池,负极材料为石墨,正极材料为锂镍钴铝氧化物(NCA)。

锂离子电池老化的基本原理

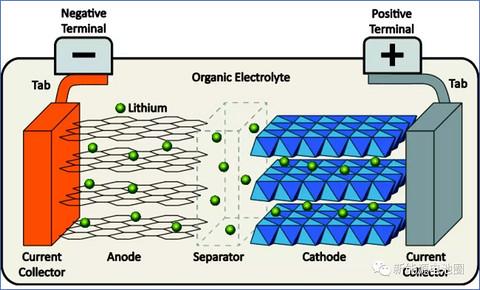

尽管锂离子电池的寿命衰减速度比其他电池体系要慢,但随着时间的增长,锂离子电池的性能会变差,其中包括容量和功率的损失。这是由容量衰减和阻抗增加引起的。容量衰减可能源于电极活性材料的损失,可循环锂的损失或内阻增加导致的极化现象,最终充放电提前终止。 锂离子电池的基本结构不再赘述了,包括正极,负极,集流体,隔膜,电解液(如下图所示)

锂离子电池的各个组分都会老化降解失效,这里就以石墨负极和NCA正极的材料锂离子电池为例,探讨正负极活性材料,电解质,隔膜和铜铝箔的主要降解机理。

负极材料

负极材料

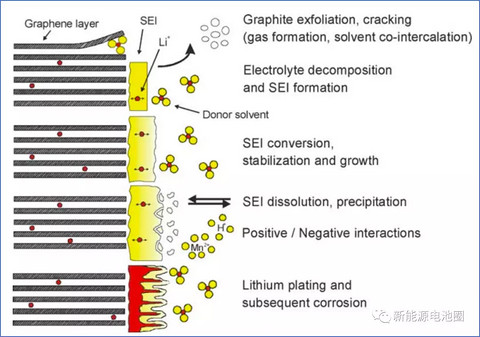

石墨(包括天然和人造石墨)是电动汽车中使用的锂离子电池负极的主要材料。 石墨的老化效应主要来自于电极/电解质界面的变化,其中SEI的生长和金属锂的沉积(析锂)是主要的降解机制。除此之外,在正负极和SEI膜中可以也观察到如应力膨胀等机械方面的老化降解。

首先说说是SEI膜,负极石墨与电解液界面上通过界面反应,这些反应包括电解质溶剂的还原和锂盐的分解。 所得的还原产物在负极活性材料的表面形成了一层钝化膜,即所谓的固体电解质界面(SEI)。SEI的组成和结构在很大程度上取决于活性物质,溶剂,锂盐和电解液添加剂,以及化成过程。典型碳酸盐电解质(例如EC,EMC,DMC)的与作为锂盐的LiPF 6分解反应产物是Li2CO3,ROCO2Li,(CH2OCO2)Li2和LiF。 基于有机反应产物SEI经常是用双层结构来描述:密实的内层,含有无机盐的软外层。

理想的SEI具有低导电率,可允许透过锂离子,但对其他电解质组分不可透过。因此,SEI抑制了进一步的电解质分解和负极降解。 此外,理想的SEI具有均匀的形态和化学组成以确保电流分布均匀。 SEI的形成和生长会消耗可循环锂,导致不可逆的容量衰减,特别是在电池化成和前几个循环期间。 长期来看,SEI渗透到电极的孔隙中,还可能渗透到隔膜的孔隙中,这可能导致电极的活性表面积减小,降低了电池的容量增加了内阻。SEI的生长也会受到正极老化反应的影响; 例如过渡金属的溶解,相应机理将在接下来关于正极活性物质降解的部分中描述。

第二个是析锂所带来的影响。我们知道充电的过程若是将溶解在电解液中的锂离子还原成负极活性材料表面上的金属锂,注意这里是表面上,这种反应不是常规的嵌入负极活性材料的晶格结构中。当负极电位下降到Li / Li +的标准电位以下时这个现象就可形成。接下来一些金属锂与电解质反应并形成不可逆地不溶性的副产物,进而就会导致负极SEI生长,甚至形成枝晶。副产物还可以填充到活性材料和隔膜的孔隙中并隔绝某些电极区域,使之失去活性。

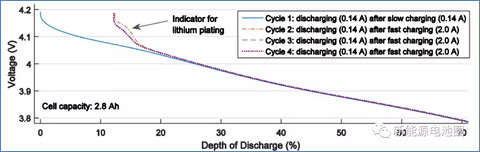

如下图所示,在较高的SoC中,电池的特定电压平台可以识别过量的锂电镀。该过程可以在充电过程中观察到,并且在随后的静置时间或者电池放电时再次消失。通过量热法或库伦效率的高精度测量可以检测到少量锂析出。

虽然电镀析锂在充电过程之后的休息期间消失并且嵌入负极,但是沉积的锂的一部分与电解质反应。沉积的锂与电解质的反应会消耗可循环的锂,进一步降低电池的容量。由于石墨的平衡电位低,特别是在高SoC下,石墨表面很容易发生这种析锂电镀。随着SoC的提高,充电电流的增加和温度的降低,锂电镀会增加。此外,大颗粒和低孔隙率的厚电极比具有小颗粒和高孔隙率的薄电极更易于镀锂。总体而言,金属锂电镀可以被认为是充电过程中的副反应,这必然导致可循环锂的消耗并且因此导致容量衰减。

第三个是机械应力的影响,锂离子嵌入和脱出会导致负极活性材料的体积变化。 嵌入过程中平行石墨层之间的膨胀高达10%。 在电池整个循环过程中,石墨电极电池厚度的变化通常约为5%以上。 体积的变化会导致负极SEI开裂,减弱了颗粒间的接触,并且会由于C-C键断裂而导致石墨负极材料的结构破坏。

普遍认为,循环过程中的石墨膨胀和收缩会导致SEI出现裂纹,特别是在循环倍率较高的情况下。在裂缝处,裸露的活性材料重新与电解质接触,并形成新SEI。SEI增长的加剧导致可循环锂的消耗量增加。除了SEI中的裂纹和结构损坏之外,整个充放电循环中的体积变化会削弱活性材料颗粒之间的电接触,并且还会导致活性物质与集流体脱落分层,增加了电芯的内阻,放电平台下降,容量衰减。

正极活性物质

正极活性材料的降解是由循环,过渡金属溶解反应和表面成膜过程中的结构变化引起的。 这里我们所说的降解机制都是关于NCA的。

正极结构变化和机械降解。随着正极活性材料的脱锂和锂化而发生的结构变化和相变是不可逆容量衰减的原因。我们知道镍原子占据锂离子锂层位置(阳离子混排效应),可以通过钴的某些取代和铝的掺杂来减少这种无序化混排。NCA正极最常用的组成结构是LiNi0.8Co0.15Al0.05O2。尽管这种材料在结构稳定性方面提供了实质性的改进,但在其颗粒表面仍然会出现几纳米厚并且具有非常低的离子电导率的立方岩盐层。这种次表面岩盐层的形成伴随着氧的释放和电解质的氧化,这个过程肯定会增加正极的阻抗。

此外,NCA正极的高度去锂离子后会导致一次不可逆转的相变。在大约脱锂程度55-60%的时候,NCA会发生晶格结构的不可逆扭曲,从而导致不可逆的容量衰减。因此,使用过程中必须避免电池过充。

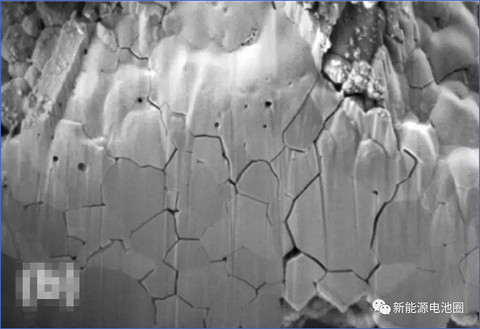

在锂离子电池的高SoC和低SoC变化中,NCA正极的体积变化正是发生在嵌入和脱出锂过程中,这导致活性材料的机械应力增加。例如循环后观察到NCA颗粒表面增加的微裂纹和更小的碎裂的NCA颗粒。

阻抗增加也会受到NCA颗粒集流体之间接触失效的影响,另外厚电极比薄电极对机械应力更敏感。一般来说,石墨/ NCA锂离子电池的阻抗增加主要来自正极。

过渡金属溶解

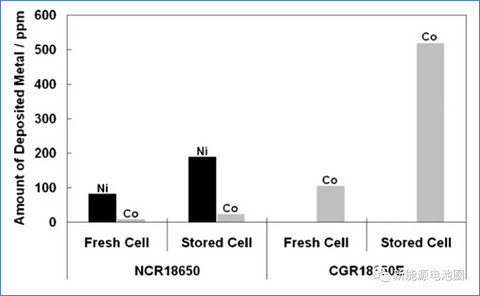

锂离子电池的正极活性材料通常会遇到过渡金属(例如锰,钴和镍)的溶解,这种过渡金属溶解一般发生在正极高电位下,并且随着温度升高而加剧。锰尖晶石正极材料的过渡金属溶解最为明显。溶解的金属离子迁移到负极被还原,它们进一步加剧SEI的增长,导致产气增加,消耗可循环的锂并导致容量衰减。虽然NCA电极比锰基正极更不容易发生过渡金属溶解,但是有研究表明石墨负极的SEI中仍然可以发现一定量的镍和钴元素。

电解液

电解液会参与正负极电极表面膜形成的分解反应,Day等人通过差热分析证明在循环过程中大量的锂盐被分解。锂盐的浓度决定了两个电极之间的离子电导率,电解质的分解反应会影响锂离子电池的欧姆电阻。负极处的电解质还原消耗可循环的锂并导致容量衰减。

对比来看正极处的电解质氧化不会消耗可循环的锂,反而它会导致锂的重新转化进入正极,这可以说是一种可逆的自放电。但是这两种类型的电解质分解都伴随着产气并增加电芯内部的压力。此外,电解质分解可能会导致锂离子电池局部变干,导致电流分布不均匀以及进一步加速电池性能的劣化。

隔膜

虽然锂离子电池的隔膜是一种电化学惰性的薄膜,但它同样会显著影响锂离子电池的性能。老化研究表明,电解质分解产生的沉积物会阻塞隔膜的孔隙,导致离子阻抗增加,并且还可能导致电极活性表面积减小。 此外,机械应力会改变隔膜的孔隙度和曲折度,机械压力和粘弹性蠕变可能会导致孔闭合,从而阻碍离子路径并导致高频阻抗的增加。隔膜孔堵塞会导致不均匀的电流分布,从而在邻近的电极区域产生局部高电流和超电势,这增加了锂电镀析出的风险。

集流体

集流体分为铜箔和铝箔,目前有两种与锂离子电池的集流体相关的主要降解机制。一方面,当电解液中存在酸性物质如HF时,集流体可能会发生电化学腐蚀,特别是在正极的铝箔上,而且会导致铝箔和正极活性材料之间的接触电阻增加。当负极电位上升到1.5V vs.Li/Li +时,在过放电条件下负极的铜箔会溶解,出现析铜现象。

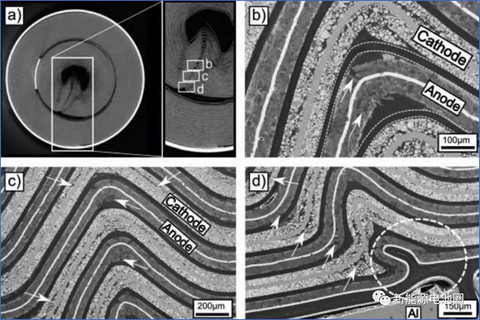

另一方面,机械应力会使箔材变形。特别是对于高倍率循环的卷绕电池,由于快速的锂插入和脱出引起的活性材料的体积变化,导致卷芯内的局部变形,这可能减弱电极和隔膜之间的接触,局部极化增大。

好了,这次就先给大家分享到这里,实际上本文最开始提到了,除了通过电池组分对老化机理进行分类之外,通常采用两类老化条件来分类锂离子电池中的老化反应:在静止条件下的老化,其通常称为日历老化,以及充电时的循环老化和放电老化。下次有机会继续分享给大家。

来源:第一电动网

作者:新能源电池圈

本文地址:

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin@d1ev.com删除。