奥迪e-tron 电池组的奥秘

进入2019 年,奥迪 e-tron 和保时捷 Taycan 开始不断登上汽车头条,打破了特斯拉一家独大的局面。我们已经聊过几次 Taycan,但一直没有详细讲讲 e-tron,今天就是 e-tron 电池组的主场。

为什么要聊电池组,一是 e-tron 采用了我们之前聊的不多的软包路线,二是到今天为止 e-tron 曝光的那些令人印象深刻的电池组性能和产能问题,都与软包路线直接相关。

150 kW 快充到底有多强?

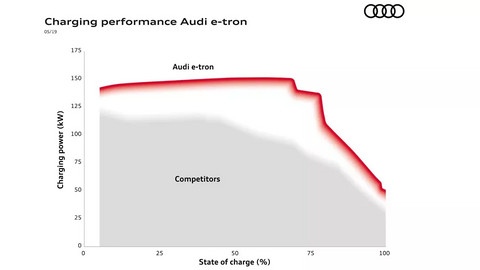

e-tron 支持 150 kW 级的直流快充,可以在 30 分钟内完成 0-80% 的充电。官方给出的充电曲线图是这样的。

横轴是电池组容量,纵轴是充电功率,所有竞品(Competitors)的曲线都在 e-tron 之下。那也就是说:充电时间相同,e-tron 充的电量更多;电池组规格相同,e-tron 充得更快。

同时我们能看到,在电池组充到 75% 时,e-tron 的充电功率仍然在 125 kW 以上;达到 100% 时,仍有 50 kW 左右的充电功率。

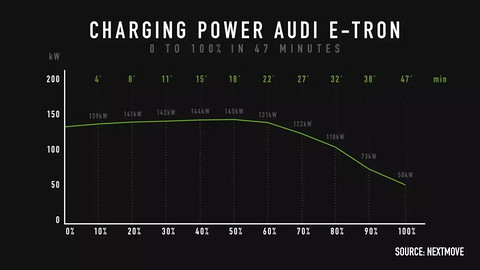

德国智能电动汽车媒体 next move 对 e-tron 做了一次 0-100% 的充放测试,可以看到 e-tron 起步充电功率推到了 125 kW 以上,32 分钟充到了 80%,第 47 分钟充到 100%,但充电功率仍然维持在 50 kW 的高位。

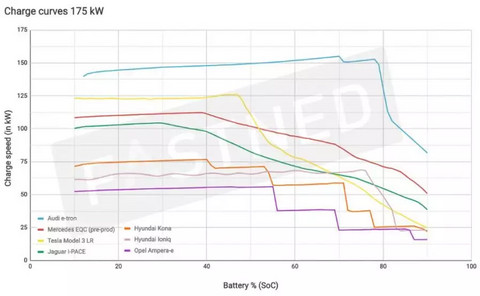

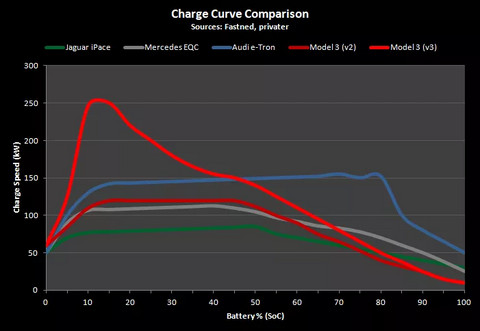

如果和竞品横向对比呢?第三方充电运营商 Fastned 基于 175 kW 级直流快充桩做了一组纯电动车充电测试。

从这张图来看 e-tron 起步就在 135 kW 以上,在电量达到 60% 以上后仍然一度飙到了 150 kW 以上,在接近 80% 附近才充电功率才开始下降;反观包括 Model 3 在内的所有竞品都在不到 50% 的时候充电功率就开始不同程度的下降。

当然,特斯拉是个例外,Model 3 充电适配和优化的重心永远是自家的超级充电网络。

下面这组数据包括了第二代和第三代超充加持下的 Model 3 充电曲线,可以看到如果是最新一代 250 kW 级的第三代超充,在 0-50% 前半段 Model 3 是完胜 e-tron 的,但后半段功率下降幅度快于 e-tron;但如果是第二代超充,e-tron 基本上全程领先。

基于大量的实测数据,我们来提炼关键信息:

47 分钟从 0-100%,全行业速度最快

100% 充满时仍能达到 50 kW,全行业最快的「涓流充电」速度

0-80% 基本稳定在 150 kW 附近,全行业唯一

第一条和第二条其实可以合并来谈,基于电池材料的化学特性,电池充电速度会随着电量的上升而下降,所以大多数电动车 0-80% 和 80%-100% 的充电时间相当。这也是为什么,特斯拉官网不建议长途出行使用超充充到 80% 以上。

但 e-tron 从 0-100% 只需要 47 分钟,到 100% 仍有 50 kW 的功率。从前面的图中能看到绝大多数电动车在 80% 时功率已经接近或低于 50 kW 了。这是什么黑科技?

一个比较关键的设计是,e-tron 总容量 95 kWh 的电池组将可用容量限制在了 83.6 kWh,它的 0-100% 充电曲线并不是 0-95 kWh,而是 0-84 kWh 的充电曲线。这确保了逼近 100% 时仍然有较快的充电速度。

可能有人会说,那还有什么先进的。

首先,可用容量<额定容量是全行业通行的做法,比如 Model 3 长续航版额定 80.5 kWh,可用 75 kWh;其次,简单换算一下,充到 84 kWh 大概是 95 kWh 总电量的 88%,你划到上面看看竞品,在 90% 附近还能做到 50 kW 功率的,几乎没有。

所以,e-tron 电池组到底有什么黑科技?

软包路线好在哪?

前面已经提到,e-tron 的电池组采用了软包路线。所以在展开讨论 e-tron 电池组前,我们先来聊聊 e-tron 为什么要选软包路线。

首先,比能量高。软包电池的成组形式都是电芯+散热片叠加,可以更高效地利用车内寸土寸金的空间。相对方形和圆柱的钢铝外壳,软包电池的铝塑膜包装结构明显重量更轻,无论是质量比能量还是体积比能量,软包电池都有很好的表现。

比如同样是软包路线的通用雪佛兰 Blot,同样是平铺于底盘的设计,Bolt 在 2601 mm 的轴距下布置了 60 kWh 的电池组。

其次,电化学结构好,循环寿命长。从结构上来说,软包电池的内阻更小,内阻小极大地降低了电池的能耗,同时软包电池的循环次数也高于圆柱。

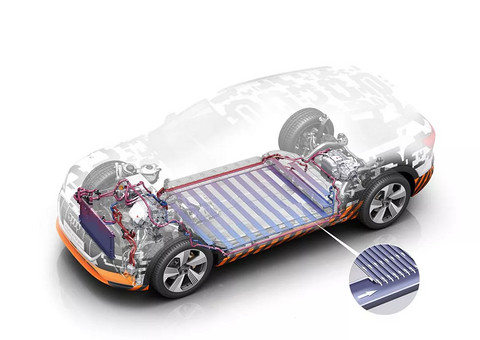

最后,非标准化,设计灵活。软包电池的尺规规格可以根据不同 OEM 的需求进行订制,研发量产全新的电芯型号。下面是 e-tron 的电池组布局,可以看到整个 Pack 是不规则造型,有 5 个模组布置在后排座椅下方,叠了两层。这是 LG 化学为奥迪订制的规格。

说了这么多,软包路线就没有弊端吗?当然有,比如非标准化的订制电芯自动化在生产上自动化率很低;稳定性和一致性较差等等。事实上软包路线的不足,在 e-tron 这台车上体现得淋漓尽致。下面我们结合具体设计来谈。

e-tron 电池组细节

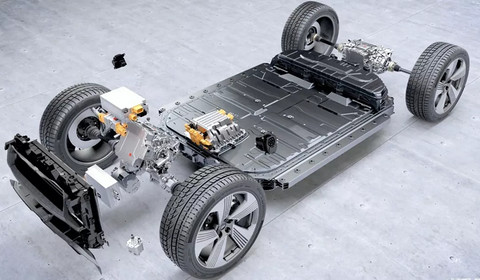

e-tron 基于奥迪 MLB 纵置模块化平台开发,电池组设计要求一共三个:规格、耐用性及安全性。

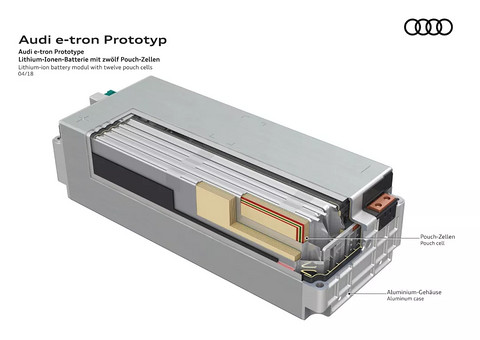

e-tron 采用的是来自 LG 化学的软包电芯,电池组规格 95 kWh,可用容量 83.6 kWh。整个 Pack 由 36 个模组组成,其中 5 个模组位于后排座椅下方。每个模组又由 12 片袋式软包锂电池组成,整个 Pack 一共容纳了 432 个电芯。e-tron 的电池组和电气系统工作电压为 396 V。整个 Pack 除了电芯外从模组到 Pack 都是由奥迪自主设计研发的。

下面是单个 e-tron 模组的内部设计,图片来自奥迪官网,能看到电芯的排列还是非常紧凑的,结合我们前面提到的软包比能量高的特点,e-tron 的能量密度应该很有优势才对。但实际上整个电池 Pack 重量达到了 715 kg,结合 95 kWh 容量能算出能量密度为 133 Wh/kg,对比特斯拉和国内新造车的参数难言领先。

也就是说,虽然软包电芯结构和理论成组效率很高,但奥迪出于一些考虑并没有极致地推高 Pack 能量密度。下面是 Pack 结构的设计细节。

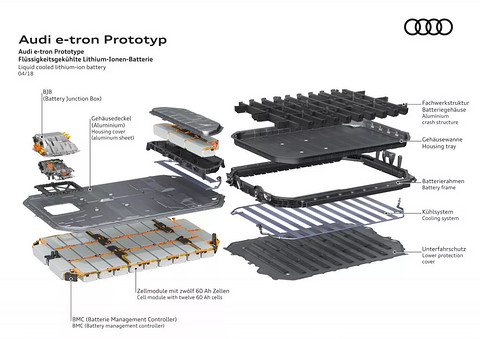

左上是电池接线盒,往下是电池组铝合金外壳的上层,外壳下是并排的 31 个模组,角落的黑色小方盒是电池管理控制单元。

右边最上层的骨架是铝合金防撞结构,往下是电池组铝合金外壳的下层,再往下是电池组外铝合金框架,往下是管路密集布局的液冷系统,液冷系统一共有 40 米长的液冷管路,注入了 22 升液冷剂。最下方是底部防护板,用于阻隔碎石和尖锐物体对电池组的冲击。

电池和所有关键参数(如充电状态、电源输出和热管理)由外部电池管理控制器(BMC)管理。BMC 位于 e-tron 右侧 A 柱的前舱内。

BMC 和电机控制器、电池模组控制器(CMC)通信,每块控制器都监控着模组的电流、电压和温度。电池接线盒(BJB)被封装在压铸铝外壳中,位于电池系统的前部。BJB 集成了高压继电器和保险丝,是车辆的电气接口。BMC,CMC 和 BJB 之间的数据交换是通过单独的总线系统进行的。

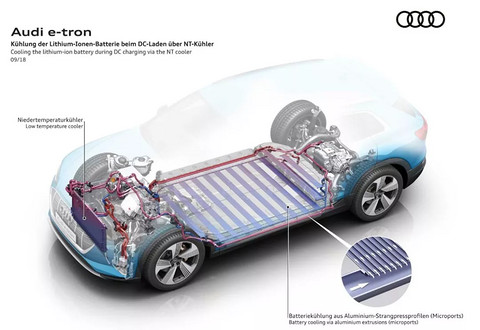

整体来说,e-tron 电池组散热和安全性考量做得非常周全。e-tron 项目技术负责人 Paul Schneider 介绍说,选择软包电池而不是圆柱或方形,是因为软包更容易做好热管理。但 e-tron 的热管理,做得一点儿也不简单。

首先,e-tron 实现了 150 kW 级的 0-80% 基本稳定输入,这对电池的热管理系统提出了非常大的挑战。其次,前面我们提到,软包电池的一致性是比较差的,考虑到软包电池的单体能量远高于圆柱(1 片软包相当于 4 - 5 颗圆柱),要严格控制热失控蔓延的情况。对于软包电池来说,任何轻微的形变都是一场灾难。

通过一个周密设计的热管理系统把电池组牢牢控制在安全的温度、体积区间内是非常必要的。

奥迪是怎么做的?

e-tron 的模组取消了液冷管路横贯于电池之间的常规设计,所有的模组都紧凑地排布在一起,整个液冷管路通过热粘合剂固定在模组下方,模组之间再注入导热凝胶作为缓冲。当产生热量时,导热凝胶会将热量均匀地传递到液冷系统上,确保整个 Pack 的温度处于安全的状态。

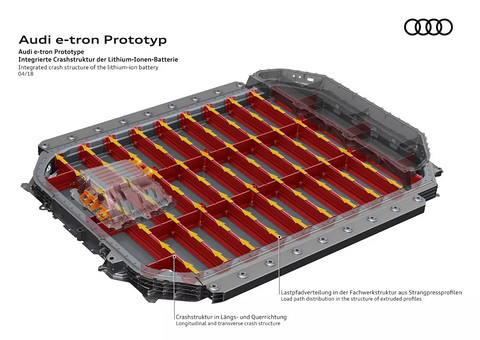

你可能会问,这样的设计并没有提升散热效率啊。相反所有的模组紧凑排布,不是增大了热失控蔓延的风险?

注意前面提到的铝合金防撞结构。在将冷却管路移到模组下方后,原先多出的空间并没有被模组填满,e-tron 在这里布置了夸张的铝合金框架。在发生碰撞的时候,这个铝合金框架溃缩吸能,确保形变波及的模组数量降到最低,进而降低热失控蔓延的风险。

这样的设计一箭三雕。

首先,规避了软包电池的不足。通过铝合金、导热凝胶和液冷系统将各个模组做物理独立。大幅降低了软包电池一致性低、使用后期潜在的安全隐患。

其次,理论上提升了安全性。物理区隔开来的另一个好处是,理论上可以降低电池组发生意外形变时热失控蔓延的概率。虽然还没有经过实际验证,但从设计角度,e-tron 的安全防护是堆得很足的。

第三,高效的热管理系统是快充的基础。导热凝胶和密集的液冷管路将 e-tron 电池组的温度波动控制在 25 度 - 35 度的最佳温度区间内,保证了 0-80% 充电基本稳定在 150 kW 之间。

当然,这种设计也有一些牺牲。首先,软包电池比能量高的优势不复存在,加装底部防护板后整个 Pack 达到了 715 kg,能量密度降到了 133 Wh/kg,与蔚来 ES8 70 kWh 版本的能量密度大致相当。

我们文章开头提到「e-tron 曝光的那些令人印象深刻的电池组性能和产能问题,都与软包路线直接相关」,性能也就是 150 kW 快充,那么产能呢?面对超 20000 个积压订单,奥迪布鲁塞尔的 e-tron 制造工厂运营时间最近降到了 6 小时/天,每周工作日也从 5 天下降到了 4 天。

因为位于波兰的 LG 化学工厂正在同时为奔驰 EQC、捷豹 I-PACE 和奥迪 e-tron 供应电池。由于软包电池的生产自动化率较低,高端铝塑膜的工艺还不够成熟,对大批量生产的产能爬坡形成了很大的挑战。捷豹路虎 CEO Ralf Speth 此前公开表示限制 I-PACE 销量的不在于捷豹的产能,而在于捷豹能采购到多少电池。

同样的,LG 化学的电池产能不足也直接限制了 e-tron 产能的爬坡。

最后来总结一下,当我看到 e-tron 令人印象深刻的快充和高达 715 kg 的电池组质量、产能爬坡出现挑战于一体时,立刻想到了特斯拉首席电机设计师 Konstantinos Laskaris 说过的一段话。

在车辆设计中,总是存在性能和制约性能的冲突。这些参数与性能、能耗、车身设计、质量和成本有关。所有这些指标都在某种程度上相互冲突。理想情况下,你希望它们共存,但考虑到成本限制,需要做出一些妥协。

奥迪做好快充这个用户体验痛点,但在整备质量、能耗方面做出了牺牲。但不管怎么说,e-tron 的表现还是优于大多数传统阵营的纯电动车。有鉴于此,我们会继续关注奥迪的下一款纯电动车。