它们何以成为华晨宝马的质量基石

一辆汽车大概由五万多个不可拆解的零件组成,而任何一个零件出了问题都有可能影响到车辆的品质甚至安全。这些零件背后是几百甚至上千家供应商,一级、二级、三级……

“实际上,华晨宝马需要为整个供应商网络负责。因为一旦供应商的质量出现问题就会直接影响到华晨宝马的整车质量。”华晨宝马总裁兼首席执行官魏岚德博士(Dr. Johann Wieland)表示。

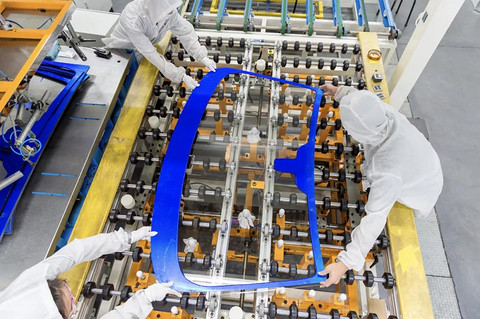

轮毂成品质量检查

7月16日-19日,华晨宝马组织了主题为“质量卓越”的供应商媒体走访活动。新晨动力沈阳工厂、福耀集团沈阳工厂、首钢集团顺义工厂、立中集团天津工厂等四家本土供应商,分别为华晨宝马生产曲轴、玻璃、钢板、轮毂,这次走访活动也向外界揭开了华晨宝马供应商质量管理的神秘面纱。

践行“零缺陷”理念

在与供应商合作过程中,华晨宝马建立了一支由零部件采购、供应商质量管理和物流质量管理三个主要部门组成的跨职能团队,在管理供应商的同时向其输入“零缺陷”理念。每天,有超过250名质量工程师与供应商共同确保“零缺陷”供应。

在新晨动力曲轴车间里,汽车商业评论了解到,一个小小的发动机曲轴,从钢材到成品,历经36道工序,需要16种加工工艺,涉及9种检测方式。

宝马曲轴待加工半成品

为了保证曲轴生产的品质和效率,合作初期华晨宝马为新晨动力提供了“一人进,一人出”的帮扶培训。每个岗位的每位新晨动力员工都会在华晨宝马相关人员一对一的帮助下完成6个月的培训,在确认其能完全独立进行生产操作后,支持人员才会撤退。

绵阳新晨动力机械有限公司常务副总经理乐吉祥告诉汽车商业评论,经过与华晨宝马的合作,公司从上到下的质量意识都进一步加强,产品质量和项目质量都得到改善,“沈阳工厂OEE(生产线效率)从70%提到了目前的81%,生产效率大幅度提升。”

为了配合完成华晨宝马“零缺陷”的要求,福耀集团沈阳工厂从基层到管理进行改善,实现了从产品零缺陷、过程零缺陷到管理零缺陷。

福耀集团副总裁张玲玲讲了一个故事。汽车门玻璃要求一定是左右对称的,所以合作初期福耀在进行门玻璃加工的过程中,仅调制单侧门玻璃的参数,进行镜像复制便开始生产。福耀认为在数字化生产过程中这样的操作是不会存在问题的。但是,华晨宝马在审核后建议他们将两边玻璃分别调试,参数独立,以保证产品质量。

福耀集团自主研发了防晒镀膜汽车玻璃

后来在生产过程中,福耀确实发现一点点定位的偏差或者摆放问题都会导致左右玻璃的不对称,就接受了华晨宝马的建议。此后福耀所有的对称件调试都会将所有零件、参数、配置调试完成之后才进行量产。

在首钢顺义工厂,进入生产车间要经过两道门,这个设计是为了阻隔外面的风沙进入,避免给钢材产品表面带来灰尘,造成麻点等质量缺陷。这个小小的细节,首钢是从华晨宝马那里学来的。

为了更好地筛查钢材表面油膜均匀性,华晨宝马还从设备选型、标定方式、维护标准各个方面为首钢出谋划策,最终于2016年,协助首钢一起将油膜仪成功投入使用,大幅提升了首钢板材油膜质量。

冷轧钢卷成品仓储区

受到华晨宝马“零缺陷”理念的启发,供应商也会自觉将生产流程进行细节优化。比如立中集团就举一反三地提出了生产过程中的“零缺陷九大项目”,从产品的安全性、装配性和装饰性等方面出发,在每个生产环节都安排“零缺陷”观察员进行质量管控和流程监管。虽然华晨宝马的质量标准严苛,但天津立中车轮集团董事长臧永兴表示:“这是我们最喜欢的客户,因为可以一起成长。”

出于对质量的不懈追求,供应商也得到了丰厚的回报。福耀集团和立中集团早就进入了宝马全球供应链体系,新晨动力获得了宝马慕尼黑发动机工厂的曲轴订单,首钢材料获得了宝马德国雷根斯堡工厂的产品质量认证。

什么样的供应商会被引入宝马全球项目中呢?华晨宝马零部件采购及质量管理部副总裁Mr. Benedikt Hartmann称标准有三:第一有最好的质量以及质量管理的理念和方法,第二有比较好的技术革新和成长性,第三具有成本竞争力。

共同成长,彼此成就

从成立到今天,华晨宝马的年产量由2003年的257辆增加到2018年的491888辆,供应商也从最初只有数家(其中一半是全球供应商)发展到2018年底的378家本土供应商,本地采购的金额达430亿元。

魏岚德称,成立之初,华晨宝马所有的零部件都是在德国采购,到中国进行装配,之后逐渐从个别零部件本土采购到现在已经有50%左右的零部件在中国采购,“从3系(参数|图片)开始使用中国本土供应商,再到5系(参数|图片)的生产,中国本土供应商网络的建设已经实现了跨越式进步。”

华晨宝马汽车有限公司总裁兼首席执行官魏岚德博士接受媒体专访

中国曾因低成本制造成为世界工厂,但当前中国制造正处于转型发展的新时期。德勤研究报告显示,中国在全球供应链中地位日益重要,已经逐渐从低成本零部件供应商转型成为全球供应链的核心驱动引擎。

深耕中国多年的华晨宝马深知培育本土供应链的重要性。魏岚德坦陈,“中国的供应商为我们提供创新的研发技术、卓越的产品质量和更具竞争力的价格,所以我们会相应加大来自中国的采购。”

但另一方面,如德勤管理咨询战略和运营合伙人冯莉所言,国产供应商虽然凭借巨大的中国市场,形成了一定的规模成本优势,但也面临诸多挑战:行业集中度仍然较低,在核心零部件领域,国产替代仍处于起步阶段;自主研发能力仍待提升,研发投入相对较小;供应链管理精细化程度与国际厂商相比,仍有一定差距。

秉承着“在中国、为中国、为世界”品牌承诺的华晨宝马,往大里说,其实也肩负着支持中国本土企业提升竞争实力,参与国际竞争的责任。

Assembly总装车间整车下线

目前,越来越多的优秀本土供应商通过与华晨宝马的合作,成功进入宝马集团全球供应商网络,甚至在海外投资建厂,跟随宝马集团的脚步稳步实现全球化布局。

一家家供应商聚拢而来,成为华晨宝马产品质量的基石。双方实际上是合作共赢,共同成长,彼此成就。不过,汽车行业当前发生巨变,面对新的行业挑战,不管是整车厂还是供应商,都面临着巨大的压力。

魏岚德称,因为技术的发展革新,需要进行新零部件的采购,同时停止采购一些老零部件。比如,在电动化发展的行业趋势下,未来的某个时间,华晨宝马有可能不得不停止与一部分的发动机零部件供应商的合作。

“但是我们始终要求供应商提供最优质的产品、最前沿的技术以及拥有灵活生产能力。无论外部行业环境如何变化,这些基础原则是不会改变的。”最后,他特别强调。